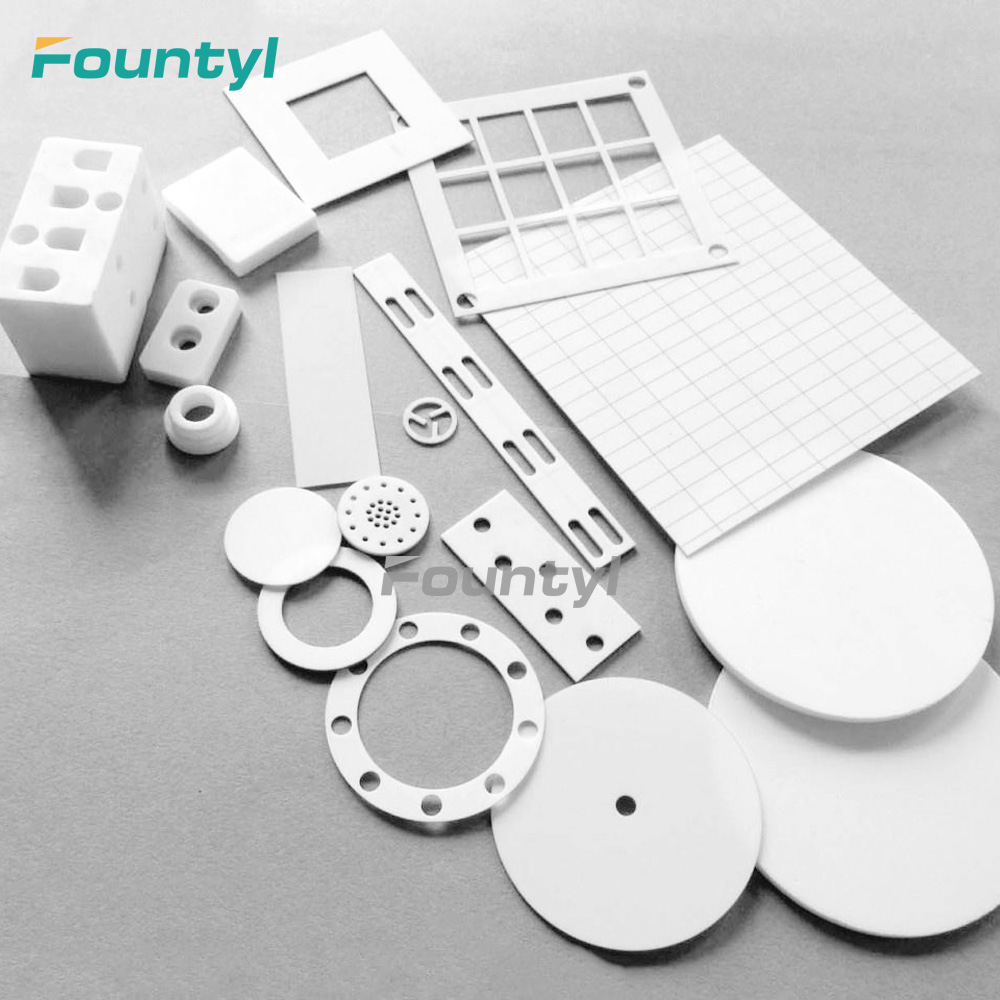

Características

Compatibilidade | Personalização | Alta Densidade | Alta resistência estrutural | Prazo de entrega rápido | Custo-beneficio

Formulários

Lon-implantação | Filme Fino | Gravar | Desenvolvimento de Processos | Projeto de Equipamento

Design e Fabricação

Fab de 12 polegadas entregue para verificar o desempenho real, fornecer regeneração e reparo e verificar o desenvolvimento e design.

Com o desenvolvimento de equipamentos de processo e tecnologia de processo de semicondutores e circuitos integrados, os mandris eletrostáticos tradicionais que usam materiais poliméricos orgânicos, óxidos metálicos e materiais cerâmicos como dielétricos não são totalmente compatíveis com materiais como pastilhas de silício, safira e carboneto de silício. Portanto, mandris eletrostáticos compatíveis com as pinças de wafer semicondutores de primeira, segunda e terceira geração se desenvolverão gradualmente.

Mandril/aquecedor eletrostático de polímero

O material dielétrico de polímero (polímero) é atualmente o material de mandril eletrostático mais amplamente utilizado, seu processo de preparação também é o mais maduro, o material dielétrico de polímero após o tratamento de modificação do polímero, as propriedades elétricas, mecânicas, de resistência à temperatura e de resistência ao halogênio serão bastante melhoradas. O material dielétrico é modelado por outras operações integradas e, em seguida, colocado em camadas por carga pesada de vácuo de vários estágios, e uma densa camada de isolamento dielétrico é formada entre os eletrodos internos.

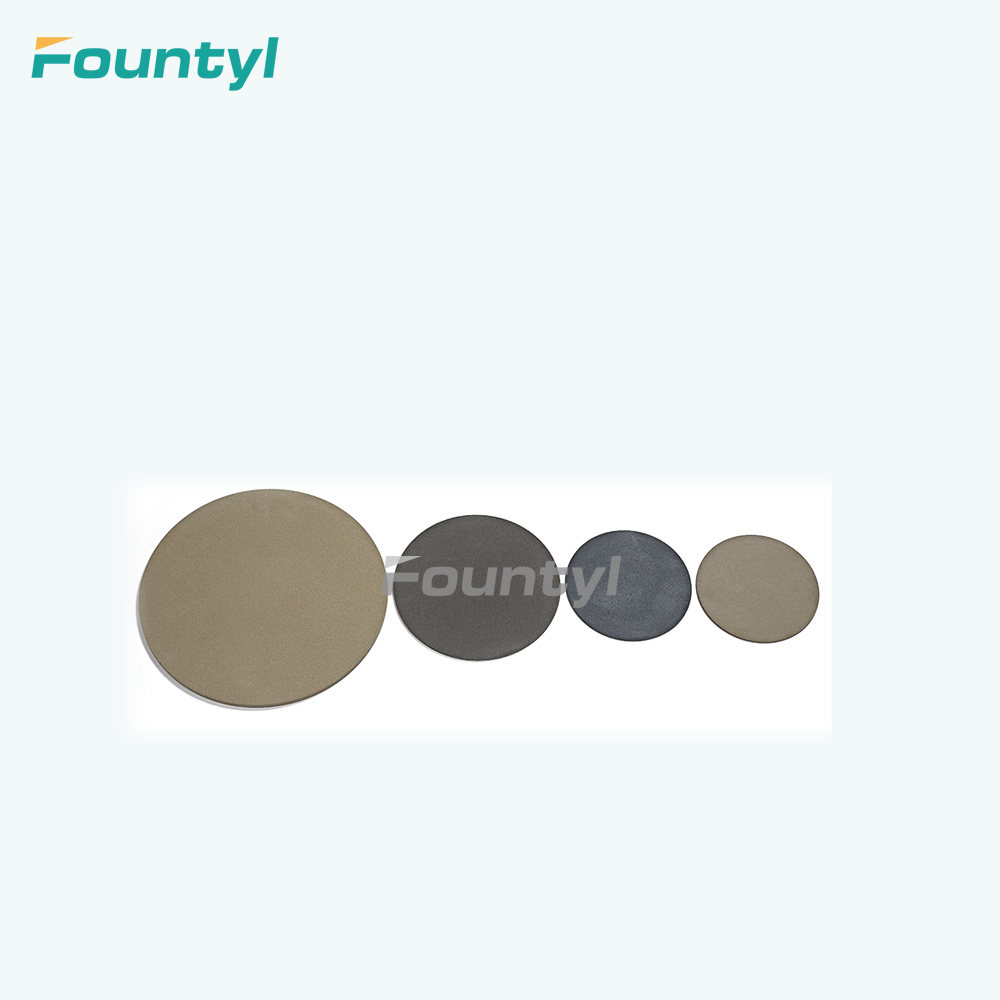

Mandril eletrostático de polímero

A tecnologia de modificação de polímero é usada para obter maior resistividade em massa e constante dielétrica relativa, além de obter uma força de fixação mais estável.

Materiais dielétricos de alta densidade podem reduzir o risco de partículas e reduzir a mobilidade iônica.

A diversidade de objetos de fixação pode ser compatível com a fixação de wafers de diferentes materiais.

Excelente resistência à corrosão em atmosferas de halogênio e plasma.

Desempenho de alto custo, curto período de aceitação, adequado para desenvolvimento de processos de produtos e verificação de desenvolvimento de novos equipamentos.

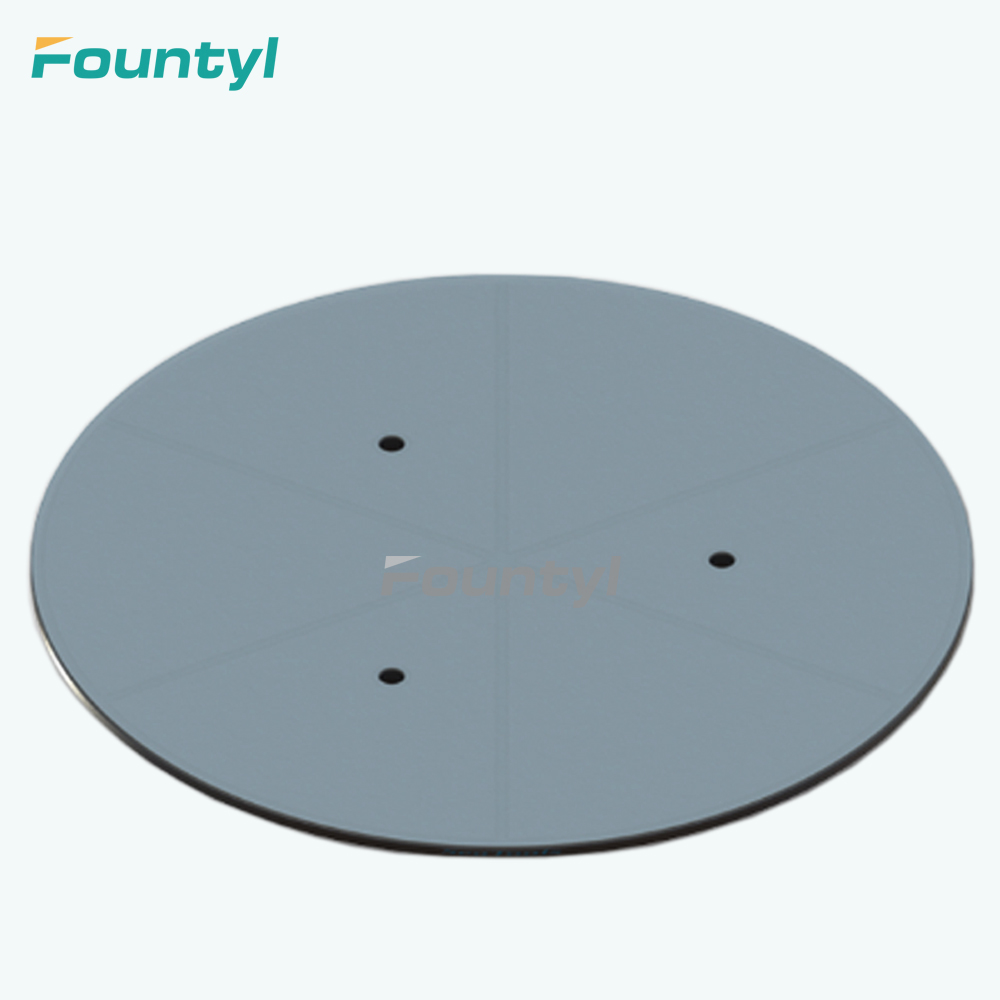

Mandril eletrostático Al₂O₃

A resistividade do volume é controlada pela tecnologia cerâmica de coagulação e processo de co-queima para obter uma força de retenção mais longa.

A estrutura interna da sinterização em alta temperatura é densa e a estrutura cristalina é estável, e a capacidade de retenção de um intervalo de temperatura maior pode ser obtida.

A moldagem por co-queima integrada reduz a migração iônica.

Operação duradoura em atmosfera de plasma e halogênio a vácuo.

Lar

Lar