Características

Compatibilidad | Personalización | Alta densidad | Alta resistencia estructural | Tiempo de entrega rápido | Económico

Aplicaciones

Implantación larga | Película delgada | Grabado | Desarrollo de procesos | Diseño de equipos

Diseño y Fabricación

Fab de 12 pulgadas entregada para verificar el desempeño real, proporcionar regeneración y reparación, y verificar el desarrollo y diseño.

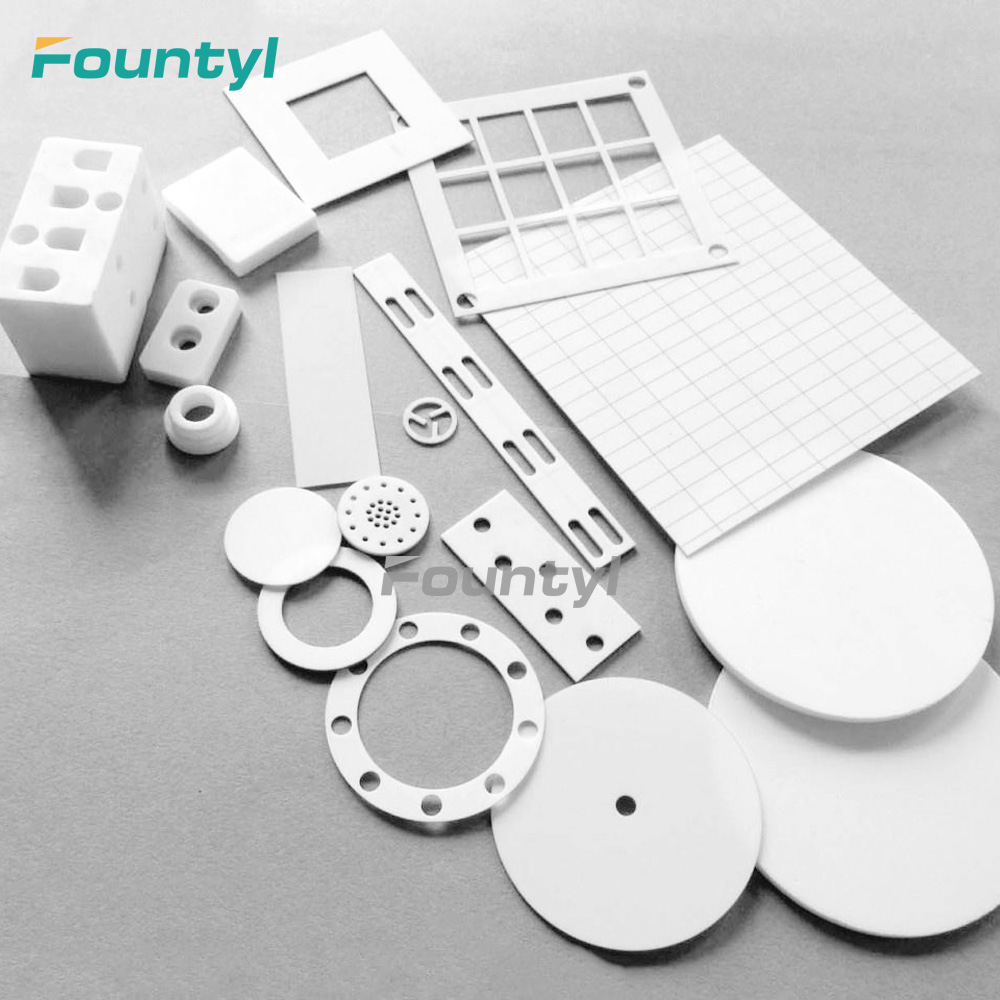

Con el desarrollo de equipos de proceso y tecnología de procesos de semiconductores y circuitos integrados, los mandriles electrostáticos tradicionales que utilizan materiales poliméricos orgánicos, óxidos metálicos y materiales cerámicos como dieléctricos no son totalmente compatibles con materiales como obleas de silicio, zafiro y carburo de silicio. Por lo tanto, gradualmente se desarrollarán mandriles electrostáticos compatibles con las pinzas de obleas semiconductoras de primera, segunda y tercera generación.

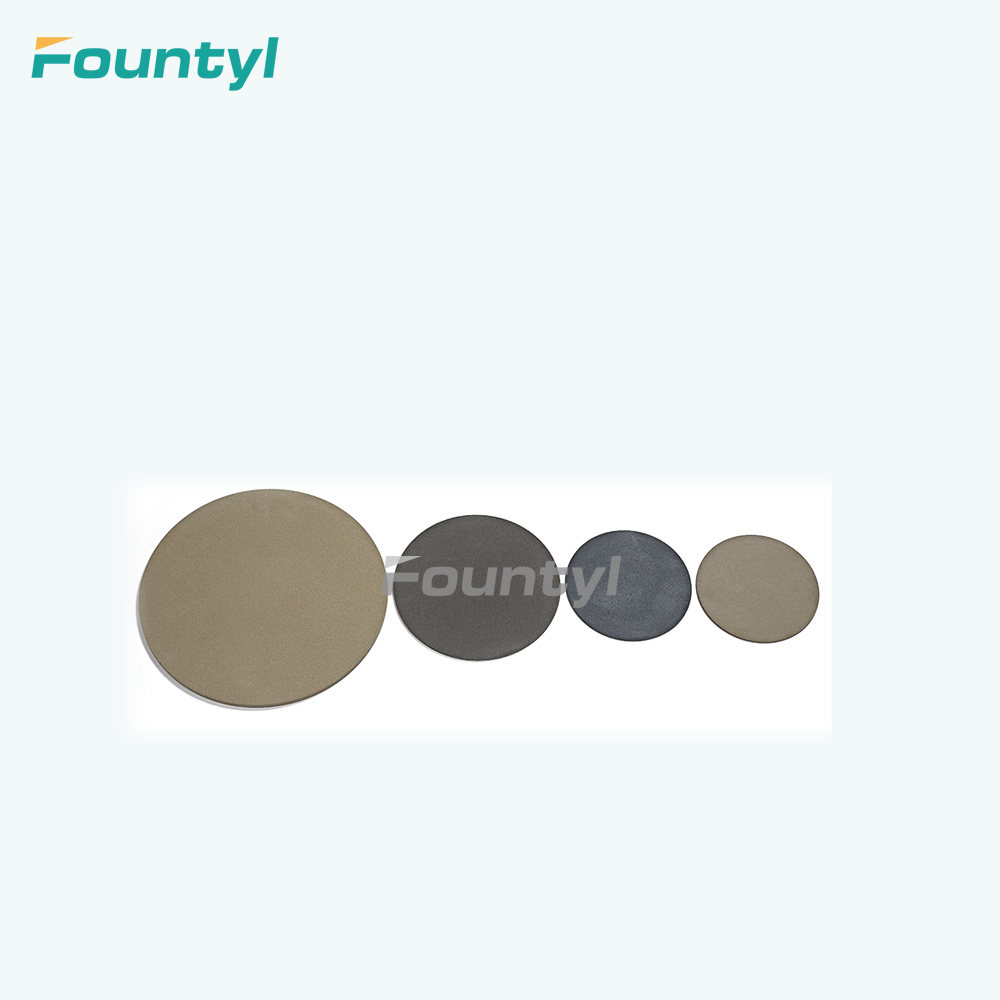

Mandril/calentador electrostático de polímero

El material dieléctrico polimérico (polímero) es actualmente el material de mandril electrostático más utilizado, su proceso de preparación también es el material dieléctrico polimérico más maduro después del tratamiento de modificación del polímero, las propiedades eléctricas, mecánicas, de resistencia a la temperatura y de resistencia a los halógenos mejorarán enormemente. El material dieléctrico se modela mediante otras operaciones integradas y luego se estratifica mediante una carga pesada de vacío de múltiples etapas, y se forma una densa capa de aislamiento dieléctrico entre los electrodos internos.

Portabrocas electrostático de polímero

La tecnología de modificación de polímeros se utiliza para lograr una mayor resistividad aparente y una constante dieléctrica relativa, y obtener una fuerza de sujeción más estable.

Los materiales dieléctricos de alta densidad pueden reducir el riesgo de partículas y reducir la movilidad de los iones.

La diversidad de objetos de sujeción puede ser compatible con la sujeción de obleas de diferentes materiales.

Excelente resistencia a la corrosión en atmósferas halógenas y de plasma.

Rendimiento de alto costo, período de aceptación corto, adecuado para el desarrollo de procesos de productos y la verificación del desarrollo de nuevos equipos.

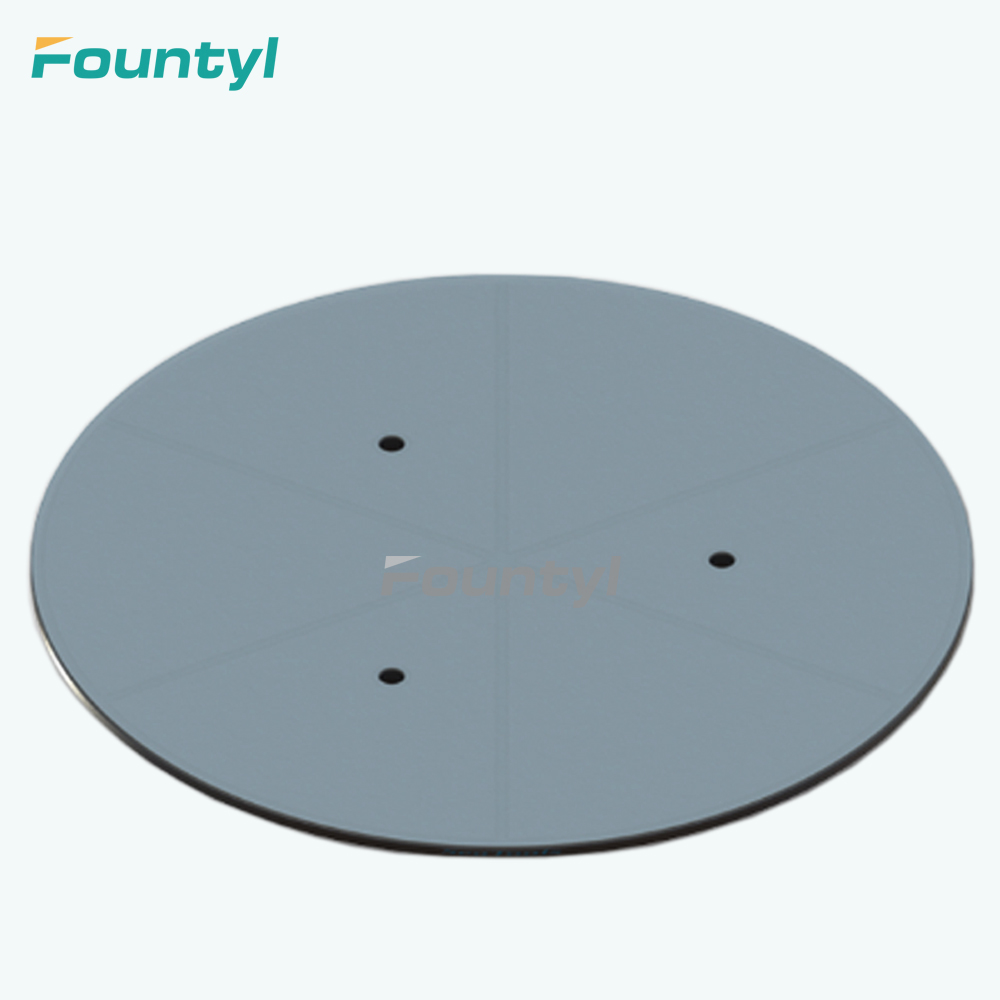

Mandril electrostático Al₂O₃

La resistividad del volumen se controla mediante tecnología cerámica de coagulación y proceso de cocción conjunta para obtener una fuerza de retención más prolongada.

La estructura interna de la sinterización a alta temperatura es densa y la estructura cristalina es estable, y se puede obtener la capacidad de retención de un intervalo de temperatura mayor.

El moldeado de co-combustión integrado reduce la migración de iones.

Funcionamiento duradero en atmósfera de vacío de plasma halógeno.

Hogar

Hogar