Producción tecnológica

Proceso de producción estricto y equipos de prueba y producción de alta precisión para garantizar la alta calidad de los productos.

Proceso de prensado en seco

El prensado en seco es uno de los procesos de moldeo más utilizados, las principales ventajas son la alta eficiencia de moldeo, la desviación de tamaño pequeño de los productos moldeados, especialmente adecuado para una variedad de productos cerámicos de pequeño espesor, como núcleos de válvulas de cerámica, placas de cerámica, cerámica. anillo...etc.

Proceso y características de prensado isostático.

El moldeo por prensado isostático tiene las siguientes ventajas sobre el moldeo por prensado con matriz de acero:

Sinterización Cerámica

La pieza en bruto de cerámica se compone de muchas partículas sólidas individuales antes de la sinterización, hay una gran cantidad de poros en el cuerpo, la porosidad es generalmente del 35% al 60% (es decir, la densidad relativa de la pieza en bruto es del 40% al 65%). el valor específico depende de las características del polvo en sí y del método y la tecnología de moldeo utilizados. Cuando la pieza sólida se calienta a alta temperatura, las partículas en la pieza se transfieren, después de alcanzar una cierta temperatura, la pieza se encoge, se produce el crecimiento del grano, acompañado de la eliminación de los poros, y finalmente la pieza se convierte en un material cerámico policristalino denso en una temperatura por debajo del punto de fusión, este proceso se llama sinterización.

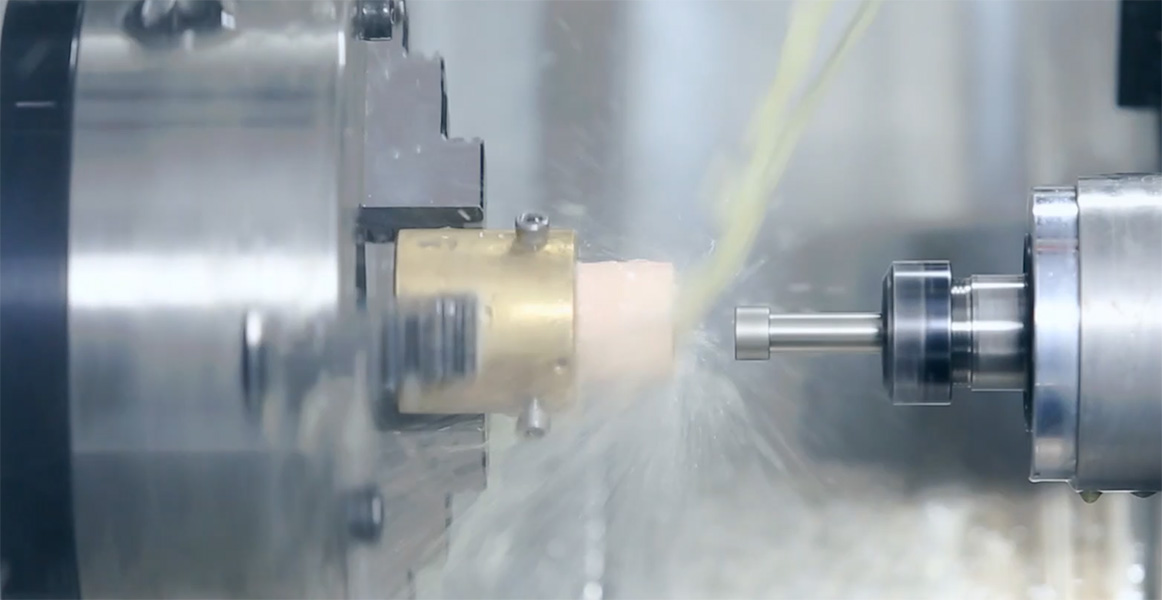

Rectificado circular interno y externo

El rectificado circular interior y exterior (también conocido como rectificado central) se utiliza para rectificar la superficie circular exterior y el hombro de la pieza de trabajo. La pieza de trabajo se monta en el centro y se hace girar mediante un dispositivo llamado controlador central. Las muelas abrasivas y las piezas de trabajo giran a diferentes velocidades mediante motores separados. La posición de sujeción del producto se puede ajustar en ángulo para producir una forma cónica. Hay cinco tipos de rectificado de diámetro externo (OD), rectificado de diámetro interno (ID), rectificado con punzón, rectificado con avance lento y rectificado sin centros.

Rectificado de diámetro externo

El rectificado de diámetro externo es el rectificado de la superficie exterior de un objeto entre el centro y el centro. El centro es una celda final con un punto que permite que el objeto gire. Cuando la muela está en contacto con el objeto, la muela también gira en la misma dirección. Esto significa efectivamente que cuando entren en contacto, las dos superficies se moverán en direcciones opuestas, lo que hace que la operación sea más estable y menos bloqueante.

Rectificado de diámetro interno

El rectificado de diámetro interno consiste en rectificar el interior de un objeto. El ancho de la muela es siempre menor que el ancho del objeto. El objeto se mantiene en su lugar mediante el dispositivo, que también lo gira en su lugar. Al igual que el rectificado de diámetro externo, la muela y el objeto giran en direcciones opuestas, de modo que la dirección de contacto de las dos superficies donde se produce el rectificado es opuesta.

Rectificado plano

El rectificado plano es la operación de rectificado más común. Es una tecnología de procesamiento que utiliza una muela abrasiva giratoria para pulir la superficie de materiales metálicos o no metálicos para eliminar la capa de óxido y las impurezas en la superficie de la pieza de trabajo, a fin de hacer su superficie más refinada. Una amoladora plana es una máquina herramienta diseñada para proporcionar superficies de pulido precisas, ya sea de tamaño crítico o acabado superficial. La precisión específica de la amoladora plana depende de su tipo y uso, el diámetro del disco es de 300 mm, la precisión planimétrica puede alcanzar 0,003 mm. El tamaño máximo de procesamiento de rectificado plano: largo 1600 * ancho 800 mm.

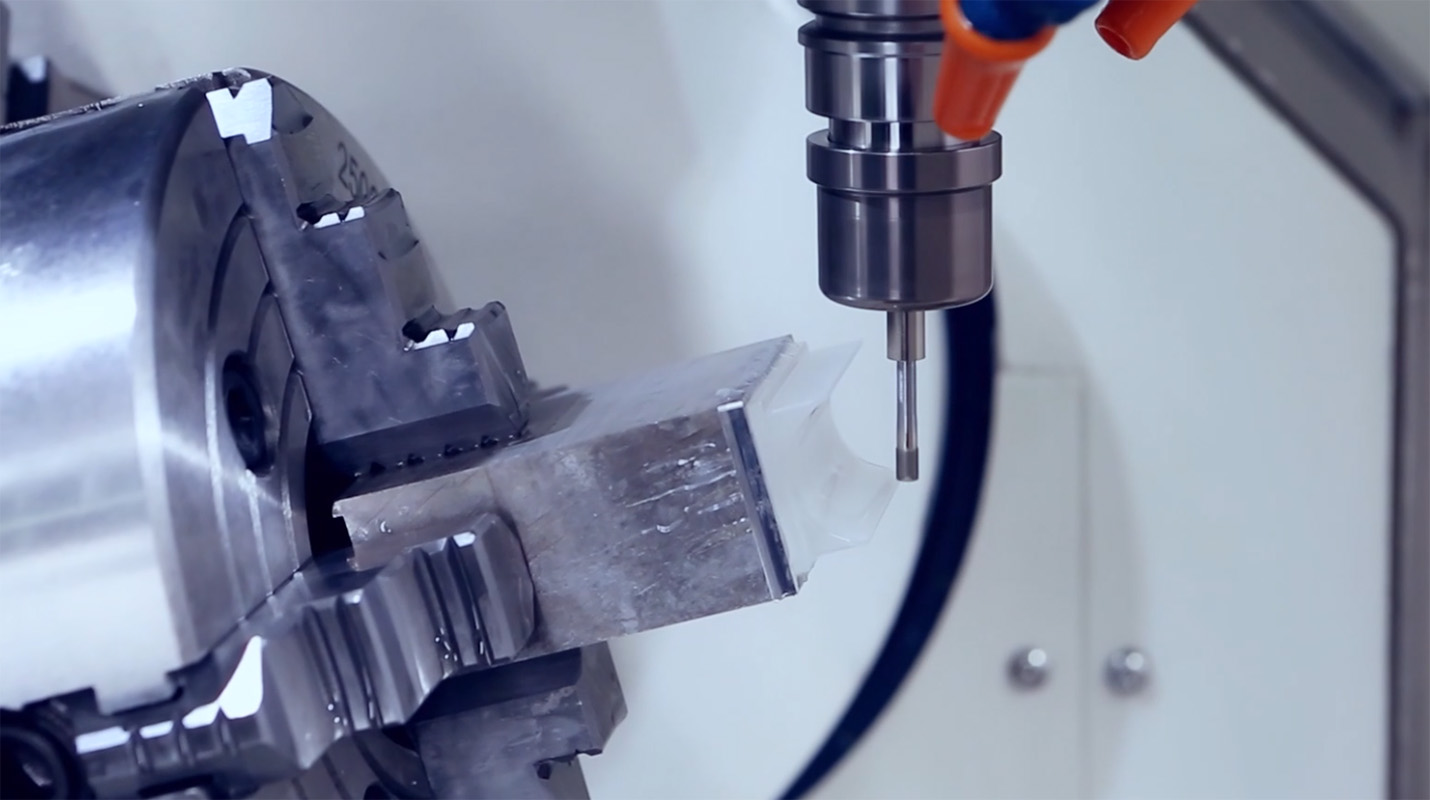

CNC

El fresado CNC se considera una de las operaciones más utilizadas en el mecanizado. El fresado CNC es un tipo de máquina herramienta CNC con una fuerte función de procesamiento, el centro de mecanizado de rápido desarrollo, la unidad de mecanizado flexible, etc. se producen sobre la base de la fresadora CNC y la mandrinadora CNC, ambas son inseparables del método de fresado, la mayoría industrial. Las operaciones de fresado se pueden completar con máquinas herramienta CNC de 3 y 5 ejes. Con las ventajas de una gran adaptabilidad, alta precisión de procesamiento, calidad de procesamiento estable y alta eficiencia de producción, este tipo de control de trayectoria puede procesar hasta el 80% de las piezas mecánicas. El CNC tiene un tamaño máximo de mecanizado: largo 1300* ancho 800 mm.

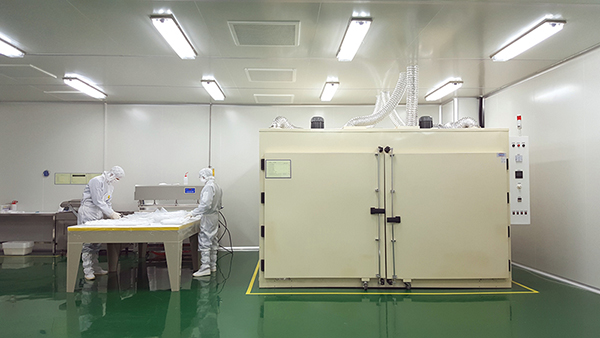

Proceso de limpieza de componentes semiconductores

limpieza húmeda

La limpieza húmeda es el uso de solventes químicos o agua desionizada para limpiar la oblea. La limpieza húmeda se puede dividir en método de remojo y método de pulverización según el método del proceso. El método de remojo consiste en sumergir la oblea en un tanque contenedor que contiene solvente químico o agua desionizada. El método de remojo es un método ampliamente utilizado, especialmente para algunos nodos maduros. La pulverización, por otro lado, implica rociar un disolvente químico o agua desionizada sobre una oblea giratoria para eliminar las impurezas. El método de remojo puede procesar varias obleas al mismo tiempo y el método de pulverización solo puede procesar una oblea en una cámara de trabajo al mismo tiempo. Con el desarrollo del proceso, los requisitos del proceso de limpieza son cada vez mayores y el uso del método de pulverización es cada vez más extenso.

Limpieza en seco

Como sugiere el nombre, la limpieza en seco no es el uso de solventes químicos o agua desionizada, sino el uso de gas o plasma para limpiar. Con el avance continuo de los nodos técnicos, los requisitos del proceso de limpieza son cada vez mayores, la proporción de uso también aumenta y el líquido residual generado por la limpieza en húmedo también aumenta considerablemente. En comparación con la limpieza en húmedo, la limpieza en seco tiene un alto costo de inversión, un funcionamiento complejo del equipo y condiciones de limpieza más duras. Sin embargo, para la eliminación de algunos compuestos orgánicos y nitruros, óxidos, la precisión de la limpieza en seco es mayor y el efecto es excelente.

Medición de precisión

Tenemos talentos en investigación de materiales, desarrollo de productos, diseño, fabricación y gestión de calidad, y contamos con un conjunto completo de equipos de prueba y mecanizado de precisión: tres coordenadas, medidor de rugosidad, medidor de concentricidad, instrumento de medición del diámetro exterior, medidor de cilindricidad de instrumentos de prueba de precisión. Estricto proceso de producción y equipos de prueba y producción de alta precisión para garantizar la alta calidad de los productos.

Recubrimiento DLC

Las mesas portadoras/agarre de obleas se utilizan para contener Si, SiC, GaAs, Gan y otras obleas semiconductoras en una variedad de procesos de semiconductores, desde detección hasta litografía y otras aplicaciones exigentes de alta precisión, incluido el alojamiento de pantallas planas grandes, delgadas y flexibles. , MEMS y células biológicas. Los recubrimientos DLC tienen muchas propiedades deseables, como resistencia duradera y alta conductividad térmica, para maximizar la vida útil del producto, mantener la precisión y reducir la fricción y la contaminación. La pinza de vacío consta de un cuerpo rígido con múltiples pinzas en la superficie de la oblea o panel, y la desviación de la planitud general y local se mide en nanómetros, en este caso, el problema con la aplicación de un recubrimiento DLC en toda la superficie de la pinza es que el desajuste de la expansión térmica puede provocar una pérdida de planitud.

Fluoropolímero Teflon™ para la fabricación de semiconductores

Hogar

Hogar