0102030405

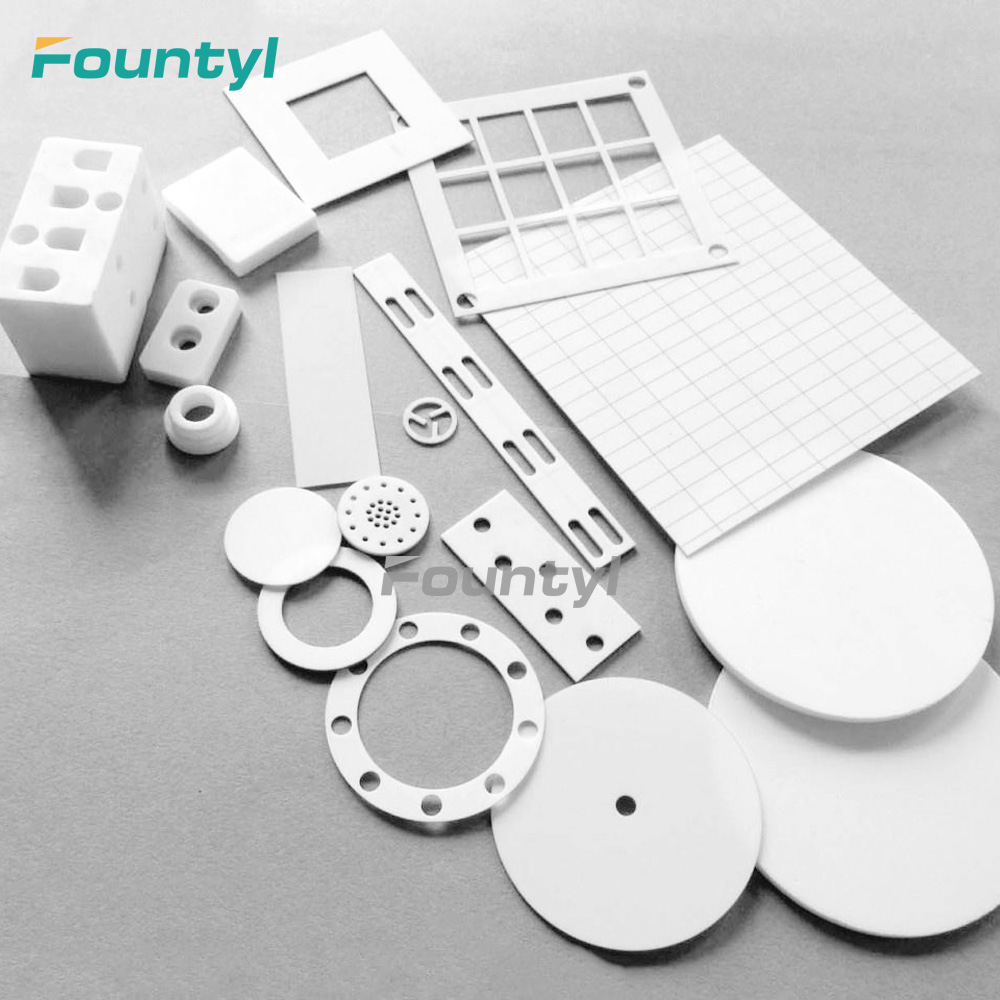

PEEK-Material mit technischem Hochleistungskunststoff mit ausgezeichneter Hitzebeständigkeit, chemischer Beständigkeit, mechanischer Festigkeit und Dimensionsstabilität

PEEK-Material ist ein technischer Hochleistungskunststoff mit ausgezeichneter Hitzebeständigkeit, chemischer Beständigkeit, mechanischer Festigkeit und Dimensionsstabilität.

Eigenschaften und Anwendungsbereiche von Peek-Material

1. Hochtemperaturfeld: PEEK-Material eignet sich gut für Umgebungen mit hohen Temperaturen und hält Temperaturen von bis zu 300 °C stand. Daher wird es häufig in der Luft- und Raumfahrt, Automobilindustrie, Chemie, Energie und anderen Bereichen der Hochtemperatur-Teilefertigung eingesetzt.

2. Chemisches Korrosionsfeld: PEEK-Material weist eine gute chemische Korrosionsbeständigkeit auf und kann in einer Vielzahl chemischer Medien wie Säuren, Laugen und organischen Lösungsmitteln eine stabile Leistung aufrechterhalten. Daher wird es häufig bei der Herstellung von chemischen Geräten, Rohren, Ventilen und anderen Komponenten verwendet.

3. Medizinischer Bereich: PEEK-Material zeichnet sich durch Biokompatibilität und ungiftige Nebenwirkungen aus und wird daher häufig bei der Herstellung von medizinischen Geräten und künstlichen Organen verwendet. Beispielsweise sind Gefäßstents, künstliche Gelenke, Trachealintubationen und andere Produkte aus PEEK-Materialien in der klinischen Praxis weit verbreitet.

4. Elektronisches Feld: PEEK-Material verfügt über hervorragende elektrische Isolationseigenschaften und mechanische Festigkeit und wird daher häufig bei der Herstellung elektronischer Geräte verwendet. Beispielsweise werden Kabeldurchführungen, Steckverbinder, Buchsen und andere Produkte aus PEEK-Materialien häufig in den Bereichen Energie, Kommunikation und Computer eingesetzt.

5. Automobilindustrie: PEEK-Material weist eine gute Hitzebeständigkeit und mechanische Festigkeit sowie eine gute Reibungsbeständigkeit und chemische Korrosionsbeständigkeit auf. Daher wird es häufig bei der Herstellung von Teilen für Automobilmotoren, Getriebesystemteilen und Bremssystemteilen verwendet.

PEEK-Materialien haben ein breites Anwendungsspektrum und können die hohen Leistungsanforderungen verschiedener Branchen und Bereiche erfüllen. Durch eine sinnvolle Materialauswahl und Verarbeitungstechnologie können hochwertige und leistungsstarke PEEK-Produkte hergestellt werden

| Testmethode | Einheit | Wert | |

| Allgemeine Eigenschaften | |||

| Dichte | DIN EN ISO 1183-1 | g/cm3 | 1.31 |

| Wasseraufnahme | DIN EN ISO 62 | % | 0,2 |

| Entflammbarkeit (Dicke 3 mm/6 mm) | UL94 | V0/V0 | |

| Mechanische Eigenschaften | |||

| Fließspannung | DIN EN ISO 527 | MPa | 110 |

| Bruchdehnung | DIN EN ISO 527 | % | 20 |

| Zugelastizitätsmodul | DIN EN ISO 527 | MPa | 4000 |

| Kerbschlagzähigkeit (Charpy) | DIN EN ISO 179 | KJ/m2 | - |

| Kugeldruckhärte | DIN EN ISO 2039-1 | MPa | 230 |

| Shore-Härte | DIN EN ISO 868 | Maßstab D | 88 |

| Thermische Eigenschaften | |||

| Schmelztemperatur | ISO 11357-3 | ℃ | 343 |

| Wärmeleitfähigkeit | DIN 52612-1 | W/(m・k) | 0,25 |

| Wärmekapazität | DIN 52612 | kJ(kg・k) | 1,34 |

| Koeffizient der linearen Wärmeausdehnung | DIN 53752 | 108k1 | 50 |

| Erweiterung | |||

| Betriebstemperatur, langfristig | Durchschnitt | ℃ | -60...250 |

| Betriebstemperatur, kurzfristig (max.) | Durchschnitt | ℃ | 310 |

| Wärmeformbeständigkeitstemperatur | DIN EN ISO 75, Methode A | ℃ | 152 |

| Elektrische Eigenschaften | |||

| Dielektrizitätskonstante | IEC 60250 | 3.2 | |

| Dielektrischer Verlustfaktor (50 Hz) | IEC 60250 | 0,001 | |

| Volumenwiderstand | IEC 60093 | Oh ·cm | 4,9*1016 |

| Oberflächenwiderstand | IEC 60093 | Oh | 1011 |

| Vergleichender Tracking-Index | IEC 60112 | - | |

| Spannungsfestigkeit | IEC 60243 | KV/mm | 20 |

Heim

Heim