Produktionsteknologi

Streng produktionsproces og højpræcisionsproduktions- og testudstyr for at sikre produkternes høje kvalitet.

Tørpresningsproces

Tørpresning er en af de mest udbredte støbeprocesser, de vigtigste fordele er høj støbeeffektivitet, lille størrelsesafvigelse af støbte produkter, især velegnet til en række små sektionstykkelser af keramiske produkter, såsom keramisk ventilkerne, keramisk plade, keramik ring... osv.

Isostatisk presseproces og karakteristika

Isostatisk pressestøbning har følgende fordele i forhold til pressestøbning af stål:

Keramisk sintring

Keramisk råemne er sammensat af mange individuelle faste partikler før sintring, der er et stort antal porer i kroppen, porøsiteten er generelt 35% ~ 60% (det vil sige, den relative tæthed af emnet er 40% ~ 65%), den specifikke værdi afhænger af pulverets egenskaber og den anvendte støbemetode og teknologi. Når det faste emne opvarmes til høj temperatur, overføres partiklerne i emnet, efter at have nået en vis temperatur, krymper emnet, kornvæksten sker, ledsaget af eliminering af porer, og til sidst bliver emnet til et tæt polykrystal keramisk materiale ved en temperatur under smeltepunktet, kaldes denne proces sintring.

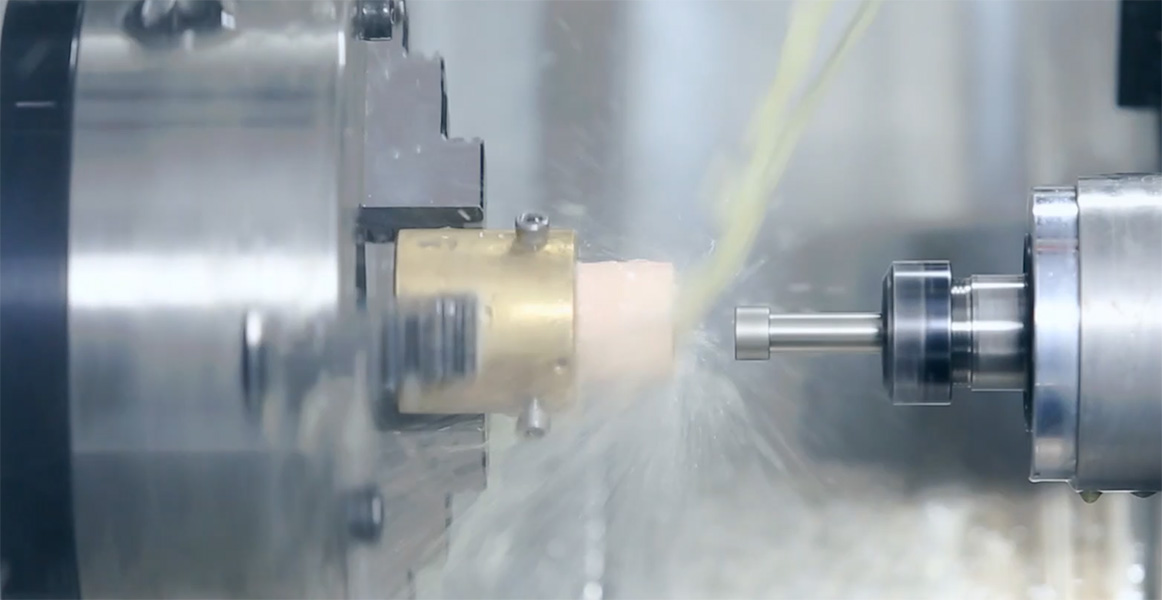

Indvendig og udvendig cirkulær slibning

Indre og ydre cirkulær slibning (også kendt som centerslibning) bruges til at slibe den ydre cirkulære overflade og skulder af emnet. Emnet er monteret på midten og roteres af en enhed kaldet centerdriveren. Slibeskiver og emner roteres med forskellige hastigheder af separate motorer. Produktets spændeposition kan justeres i en vinkel for at producere tilspidsning. Der er fem typer slibning med udvendig diameter (OD), slibning med indvendig diameter (ID), stanseslibning, krybningsslibning og centerløs slibning.

Udvendig diameter slibning

Slibning med ydre diameter er slibning på den ydre overflade af en genstand mellem midten og midten. Centret er en endecelle med et punkt, der tillader objektet at rotere. Når slibeskiven er i kontakt med genstanden, roterer slibeskiven også i samme retning. Dette betyder effektivt, at de to overflader ved kontakt vil bevæge sig i modsatte retninger, hvilket gør operationen mere stabilitet og mindre blokering.

Indvendig diameter slibning

Slibning af indvendig diameter er slibning inde i en genstand. Slibeskivens bredde er altid mindre end genstandens bredde. Objektet holdes på plads af armaturet, som også roterer objektet på plads. Ligesom slibning med udvendig diameter, roterer skiven og genstanden i modsatte retninger, så kontaktretningen af de to overflader, hvor slibningen finder sted, er modsat.

Fladslibning

Fladslibning er den mest almindelige slibning. Det er en forarbejdningsteknologi, der bruger et roterende slibehjul til at slibe overfladen af metal eller ikke-metalmaterialer for at fjerne oxidlaget og urenheder på overfladen af emnet for at gøre dets overflade mere raffineret. En fladsliber er en værktøjsmaskine designet til at give nøjagtige slibeflader, uanset om det er kritisk størrelse eller overfladefinish. Den specifikke nøjagtighed af fladsliberen afhænger af dens type og anvendelse, diameteren er 300 mm af skiven, den planimetriske nøjagtighed kan nå 0,003 mm. Den maksimale bearbejdningsstørrelse for fladslibning: længde 1600* bredde 800 mm.

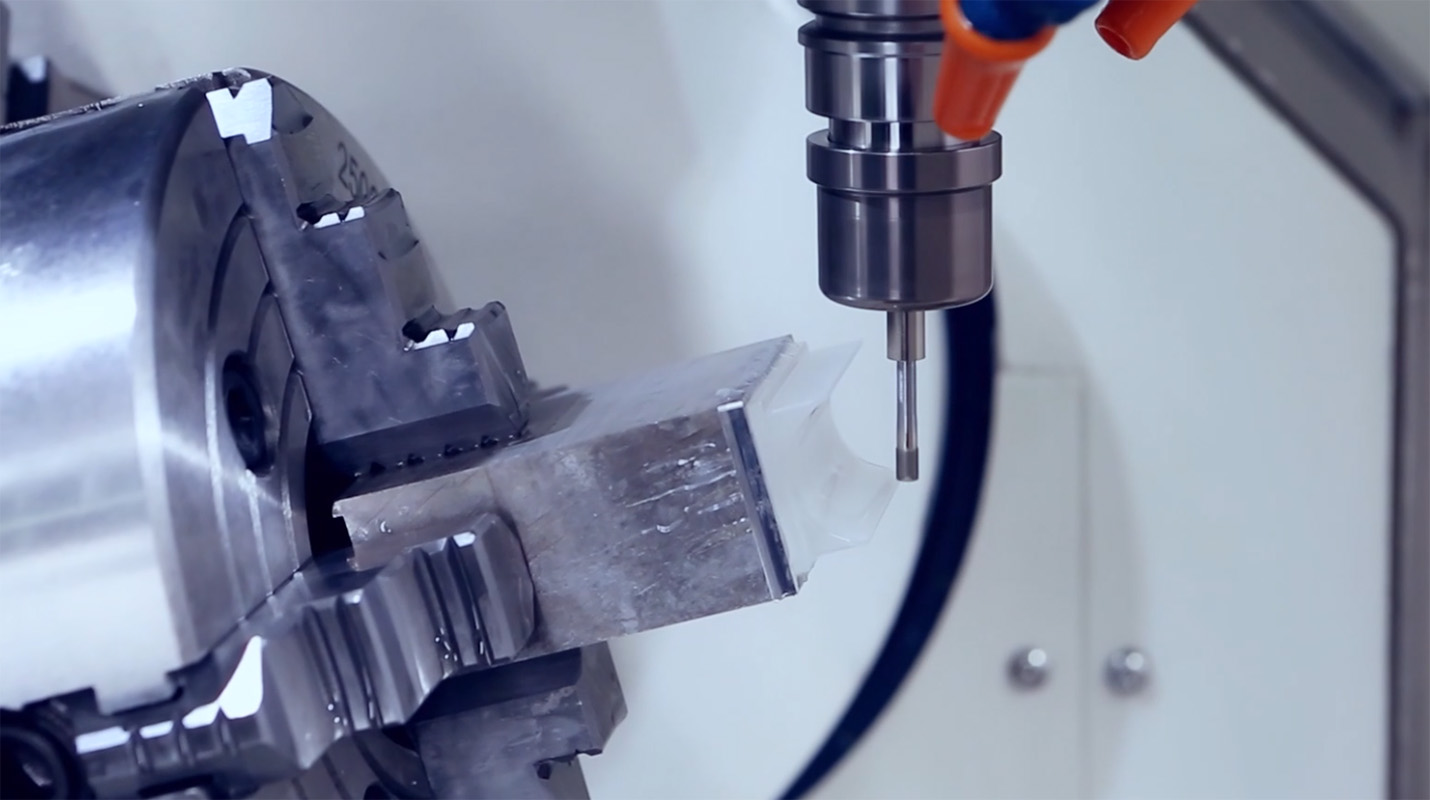

CNC

CNC fræsning anses for at være en af de mest udbredte operationer inden for bearbejdning. CNC fræsning er en slags CNC værktøjsmaskine med stærk bearbejdningsfunktion, det hurtigt udviklede bearbejdningscenter, fleksible bearbejdningsenhed osv. er produceret på basis af CNC fræsemaskine og CNC boremaskine, begge er uadskillelige fra fræsemetoden, mest industrielle fræseoperationer kan udføres med 3-aksede, 5-aksede CNC-værktøjsmaskiner. Med fordelene ved stærk tilpasningsevne, høj behandlingsnøjagtighed, stabil behandlingskvalitet og høj produktionseffektivitet kan denne type stikontrol behandle op til 80% af mekaniske dele. CNC har en maksimal bearbejdningsstørrelse: længde 1300* bredde 800 mm.

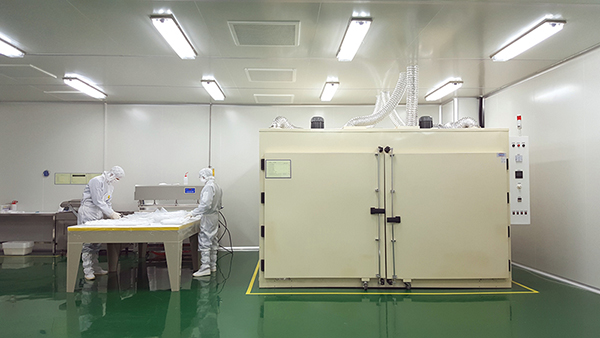

Renseproces for halvlederkomponenter

Våd rengøring

Vådrensning er brugen af kemiske opløsningsmidler eller deioniseret vand til at rense waferen. Vådrensning kan opdeles i iblødsætningsmetode og sprøjtemetode i henhold til procesmetoden, iblødsætningsmetode er at nedsænke waferen i en beholdertank indeholdende kemisk opløsningsmiddel eller deioniseret vand. Iblødsætningsmetode er en meget brugt metode, især for nogle modne noder. Sprøjtning involverer på den anden side at sprøjte et kemisk opløsningsmiddel eller deioniseret vand på en roterende wafer for at fjerne urenheder. Iblødsætningsmetoden kan behandle flere wafere på samme tid, og sprøjtemetoden kan kun behandle en wafer i et arbejdskammer på samme tid. Med udviklingen af processen bliver kravene til rengøringsprocessen højere og højere, og brugen af sprøjtemetode bliver mere og mere omfattende.

Renseri

Som navnet antyder, er kemisk rensning ikke brugen af kemiske opløsningsmidler eller deioniseret vand, men brugen af gas eller plasma til at rense. Med den kontinuerlige udvikling af tekniske knudepunkter bliver kravene til rengøringsprocessen højere og højere, andelen af brug stiger også, og spildvæsken, der genereres ved våd rengøring, er også en stor stigning. Sammenlignet med våd rengøring har kemisk rensning høje investeringsomkostninger, kompleks udstyrsdrift og hårdere rengøringsforhold. Men for fjernelse af nogle organiske forbindelser og nitrider, oxider er kemisk rensningsnøjagtighed højere, effekten er fremragende.

Præcisionsmåling

Vi har talenter inden for materialeforskning, produktudvikling, design, fremstilling og kvalitetsstyring og har et komplet sæt af præcisionsbearbejdnings- og testudstyr: tre koordinater, ruhedsmåler, koncentricitetsmåler, ydre diametermåleinstrument, cylindricitetsmåler af præcisionstestinstrumenter. Streng produktionsproces og højpræcisionsproduktions- og testudstyr for at sikre produkternes høje kvalitet.

DLC belægning

Waferbærer/griberborde bruges til at indeholde Si, SiC, GaAs, Gan og andre halvlederwafere i en række halvlederprocesser, fra detektion til litografi og andre højpræcisionskrævende applikationer, herunder huse store, tynde fleksible fladskærme , MEMS og biologiske celler. DLC-belægninger har mange ønskværdige egenskaber, såsom holdbar modstand og høj varmeledningsevne, for at maksimere produktets levetid, opretholde nøjagtigheden og reducere friktion og forurening. Vakuumgriberen består af en stiv krop med flere gribere på overfladen af waferen eller panelet, og afvigelsen af den samlede og lokale fladhed måles i nanometer, i dette tilfælde er problemet med at påføre en DLC-belægning på hele overfladen af griberen er, at den termiske ekspansionsmismatch kan føre til tab af fladhed.

Teflon™ fluorpolymer til halvlederfremstilling

Hjem

Hjem