Výrobná technológia

Prísny výrobný proces a vysoko presné výrobné a testovacie zariadenia na zabezpečenie vysokej kvality produktov.

Proces lisovania za sucha

Suché lisovanie je jedným z najpoužívanejších lisovacích procesov, hlavnými výhodami sú vysoká účinnosť lisovania, malá odchýlka veľkosti lisovaných výrobkov, zvlášť vhodné pre rôzne malé hrúbky prierezu keramických výrobkov, ako je keramické jadro ventilu, keramická platňa, keramika prsteň...atď.

Proces a vlastnosti izostatického lisovania

Izostatické lisovanie má oproti lisovaniu oceľovým lisom nasledujúce výhody:

Keramické spekanie

Keramický polotovar sa skladá z mnohých jednotlivých pevných častíc pred spekaním, v tele je veľké množstvo pórov, pórovitosť je vo všeobecnosti 35 % ~ 60 % (to znamená, že relatívna hustota polotovaru je 40 % ~ 65 %), špecifická hodnota závisí od vlastností samotného prášku a použitej metódy a technológie formovania. Pri zahriatí pevného polotovaru na vysokú teplotu sa častice v polotovare prenesú, po dosiahnutí určitej teploty sa polotovar zmršťuje, dochádza k rastu zrna sprevádzaného elimináciou pórov a nakoniec sa polotovar stáva hustým polykryštalickým keramickým materiálom pri teplota pod bodom topenia sa tento proces nazýva spekanie.

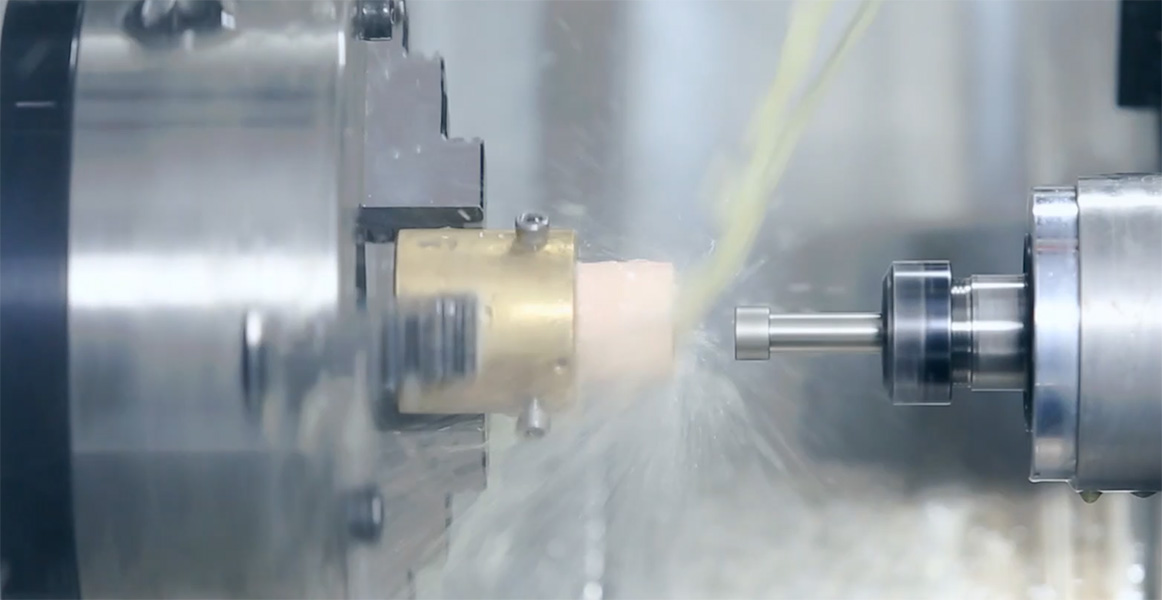

Vnútorné a vonkajšie kruhové brúsenie

Vnútorné a vonkajšie kruhové brúsenie (tiež známe ako stredové brúsenie) sa používa na brúsenie vonkajšieho kruhového povrchu a ramena obrobku. Obrobok je namontovaný na strede a otáča sa pomocou zariadenia nazývaného stredový pohon. Brúsne kotúče a obrobky sa otáčajú rôznymi rýchlosťami pomocou samostatných motorov. Pozícia upnutia produktu môže byť nastavená pod Uhlom, aby sa vytvorilo zúženie. Existuje päť typov brúsenia s vonkajším priemerom (OD), brúsenie s vnútorným priemerom (ID), brúsenie razením, brúsenie s plazivým posuvom a brúsenie bez hrotu.

Brúsenie vonkajšieho priemeru

Brúsenie vonkajšieho priemeru je brúsenie na vonkajšom povrchu predmetu medzi stredom a stredom. Stred je koncová bunka s bodom, ktorý umožňuje otáčanie objektu. Keď je brúsny kotúč v kontakte s predmetom, brúsny kotúč sa tiež otáča rovnakým smerom. To v skutočnosti znamená, že pri kontakte sa dva povrchy budú pohybovať v opačných smeroch, vďaka čomu je operácia stabilnejšia a menej blokuje.

Brúsenie vnútorného priemeru

Brúsenie s vnútorným priemerom je brúsenie vo vnútri predmetu. Šírka brúsneho kotúča je vždy menšia ako šírka predmetu. Objekt je držaný na mieste pomocou zariadenia, ktoré tiež otáča objekt na mieste. Rovnako ako pri brúsení vonkajšieho priemeru sa kotúč a predmet otáčajú v opačných smeroch, takže smer kontaktu dvoch povrchov, na ktorých dochádza k brúseniu, je opačný.

Ploché brúsenie

Ploché brúsenie je najbežnejšou operáciou brúsenia. Ide o technológiu spracovania, ktorá využíva rotačný brúsny kotúč na brúsenie povrchu kovových alebo nekovových materiálov na odstránenie oxidovej vrstvy a nečistôt na povrchu obrobku, aby bol jeho povrch zušľachtenejší. Plochá brúska je obrábací stroj navrhnutý tak, aby poskytoval presné brúsne povrchy, či už kritickej veľkosti alebo povrchovej úpravy. Konkrétna presnosť plochej brúsky závisí od jej typu a použitia, priemer kotúča je 300 mm, planimetrická presnosť môže dosiahnuť 0,003 mm. Maximálna veľkosť spracovania plochého brúsenia: dĺžka 1600* šírka 800 mm.

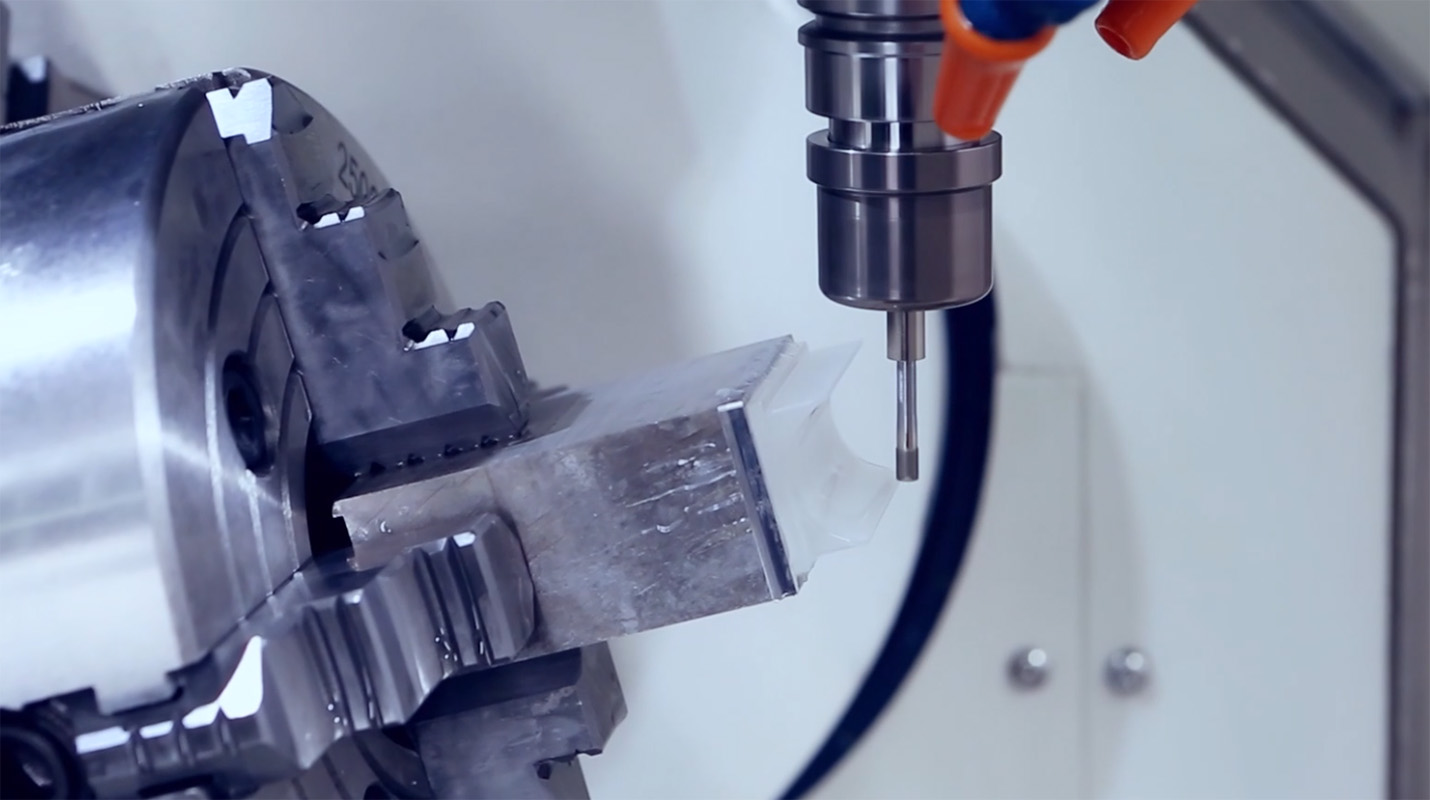

CNC

CNC frézovanie sa považuje za jednu z najpoužívanejších operácií v obrábaní. CNC frézovanie je druh CNC obrábacieho stroja so silnou funkciou spracovania, rýchlo vyvinuté obrábacie centrum, flexibilná obrábacia jednotka atď. frézovacie operácie je možné vykonávať pomocou 3-osových, 5-osových CNC obrábacích strojov. S výhodami silnej prispôsobivosti, vysokej presnosti spracovania, stabilnej kvality spracovania a vysokej efektívnosti výroby dokáže tento typ riadenia dráhy spracovať až 80 % mechanických častí. CNC má maximálny rozmer obrábania: dĺžka 1300* šírka 800mm.

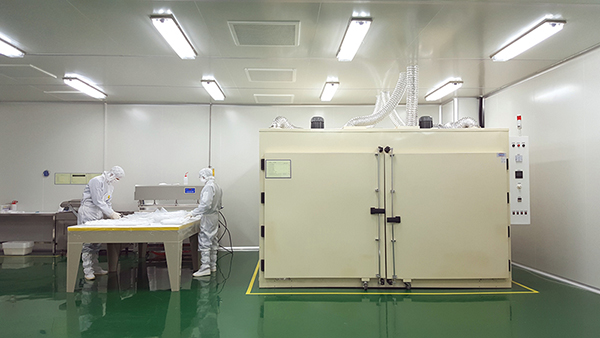

Proces čistenia polovodičových komponentov

Mokré čistenie

Mokré čistenie je použitie chemických rozpúšťadiel alebo deionizovanej vody na čistenie plátku. Mokré čistenie možno rozdeliť na metódu namáčania a metódu striekania podľa spôsobu procesu, metódou namáčania je ponorenie oblátky do nádoby obsahujúcej chemické rozpúšťadlo alebo deionizovanú vodu. Metóda namáčania je široko používaná metóda, najmä pre niektoré zrelé uzly. Na druhej strane sprejovanie zahŕňa sprejovanie chemického rozpúšťadla alebo deionizovanej vody na rotujúci plátok, aby sa odstránili nečistoty. Metóda namáčania môže spracovať viacero oblátok súčasne a metóda striekania môže spracovať iba jednu oblátku v jednej pracovnej komore súčasne. S rozvojom procesu sú požiadavky na proces čistenia stále vyššie a vyššie a používanie metódy striekania je čoraz rozsiahlejšie.

Čistenie nasucho

Ako už názov napovedá, chemické čistenie nie je použitie chemických rozpúšťadiel alebo deionizovanej vody, ale použitie plynu alebo plazmy na čistenie. S neustálym napredovaním technických uzlov sú požiadavky na čistiaci proces stále vyššie a vyššie, zvyšuje sa aj podiel použitia a veľký nárast je aj odpadových kvapalín vznikajúcich pri mokrom čistení. V porovnaní s mokrým čistením má suché čistenie vysoké investičné náklady, zložitú prevádzku zariadenia a drsnejšie podmienky čistenia. Na odstránenie niektorých organických zlúčenín a nitridov, oxidov je však presnosť chemického čistenia vyššia, efekt výborný.

Presné meranie

Máme talenty v oblasti materiálového výskumu, vývoja produktov, dizajnu, výroby a riadenia kvality a máme kompletnú sadu presných obrábacích a testovacích zariadení: tri súradnice, merač drsnosti, merač sústrednosti, prístroj na meranie vonkajšieho priemeru, merač valcovosti presných testovacích prístrojov. Prísny výrobný proces a vysoko presné výrobné a testovacie zariadenia na zabezpečenie vysokej kvality produktov.

DLC Coating

Nosič/uchopovacie stoly doštičiek sa používajú na uloženie Si, SiC, GaAs, Gan a iných polovodičových doštičiek v rôznych polovodičových procesoch, od detekcie po litografiu a iné vysoko presné aplikácie, vrátane veľkých, tenkých flexibilných plochých panelov. MEMS a biologické bunky. Povlaky DLC majú mnoho požadovaných vlastností, ako je trvanlivá odolnosť a vysoká tepelná vodivosť, aby sa maximalizovala životnosť produktu, zachovala presnosť a znížilo sa trenie a kontaminácia. Vákuové chápadlo sa skladá z pevného telesa s viacnásobným úchopom na povrchu plátku alebo panelu a odchýlka celkovej a lokálnej rovinnosti sa meria v nanometroch, v tomto prípade je problém s nanesením DLC povlaku na celú plochu chápadlo je, že nesúlad tepelnej rozťažnosti môže viesť k strate rovinnosti.

Fluoropolymér Teflon™ na výrobu polovodičov

Domov

Domov