پیداواری ٹیکنالوجی

مصنوعات کے اعلی معیار کو یقینی بنانے کے لیے سخت پیداواری عمل اور اعلیٰ صحت سے متعلق پیداوار اور جانچ کا سامان۔

خشک دبانے کا عمل

ڈرائی پریسنگ مولڈنگ کے سب سے زیادہ استعمال ہونے والے عمل میں سے ایک ہے، اس کے اہم فوائد اعلی مولڈنگ کی کارکردگی، مولڈ مصنوعات کے چھوٹے سائز کا انحراف، خاص طور پر سیرامک مصنوعات کے چھوٹے حصے کی موٹائی کی ایک قسم کے لیے موزوں ہے، جیسے سیرامک والو کور، سیرامک پلیٹ، سیرامک پلیٹ۔ انگوٹھی...وغیرہ

Isostatic دبانے کا عمل اور خصوصیات

اسٹیل ڈائی پریسنگ مولڈنگ کے مقابلے میں آئسوسٹیٹک پریسنگ مولڈنگ کے درج ذیل فوائد ہیں:

سیرامک سینٹرنگ

sintering سے پہلے سیرامک خالی بہت سے انفرادی ٹھوس ذرات پر مشتمل ہوتا ہے، جسم میں چھیدوں کی ایک بڑی تعداد ہوتی ہے، porosity عام طور پر 35%~60% ہوتی ہے (یعنی خالی جگہ کی نسبتہ کثافت 40%~65% ہے)، مخصوص قیمت خود پاؤڈر کی خصوصیات اور مولڈنگ کے طریقہ کار اور استعمال شدہ ٹیکنالوجی پر منحصر ہے۔ جب ٹھوس خالی جگہ کو اعلی درجہ حرارت پر گرم کیا جاتا ہے، تو خالی منتقلی کے ذرات، ایک خاص درجہ حرارت تک پہنچنے کے بعد، خالی سکڑ جاتے ہیں، اناج کی نشوونما ہوتی ہے، اس کے ساتھ چھیدوں کے خاتمے کے ساتھ، اور آخر میں خالی جگہ ایک گھنے پولی کرسٹل سیرامک مواد بن جاتی ہے۔ پگھلنے کے نقطہ سے نیچے درجہ حرارت، اس عمل کو sintering کہا جاتا ہے.

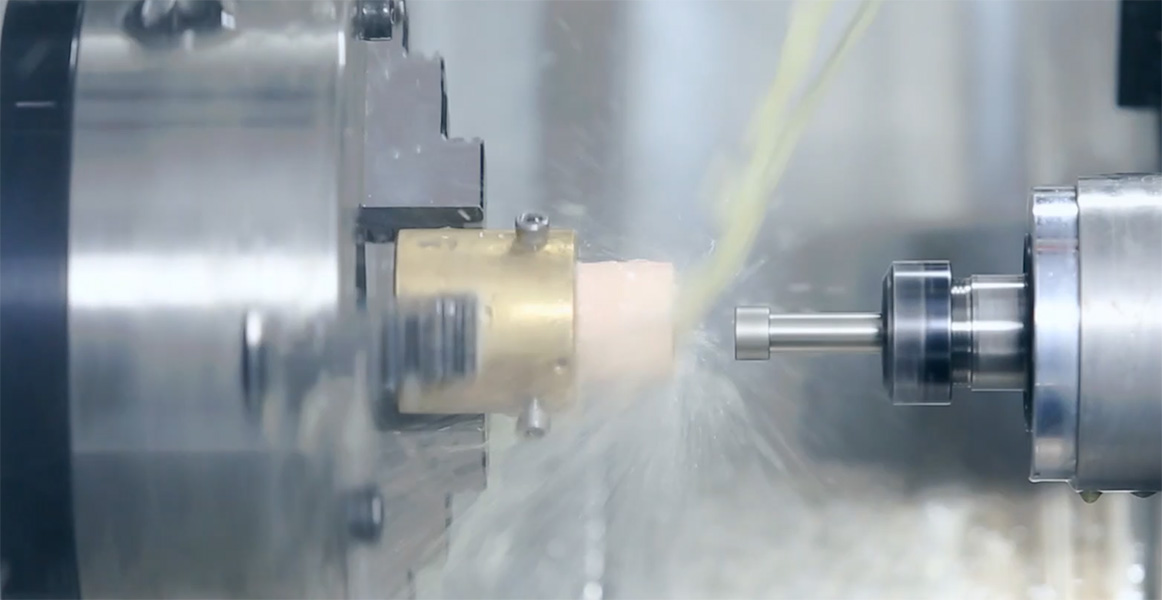

اندرونی اور بیرونی سرکلر پیسنے

اندرونی اور بیرونی سرکلر گرائنڈنگ (جسے سینٹر گرائنڈنگ بھی کہا جاتا ہے) کو ورک پیس کی بیرونی سرکلر سطح اور کندھے کو پیسنے کے لیے استعمال کیا جاتا ہے۔ ورک پیس مرکز پر نصب ہے اور اسے سینٹر ڈرائیور نامی ڈیوائس کے ذریعے گھمایا جاتا ہے۔ پیسنے والے پہیے اور ورک پیس کو الگ الگ موٹروں کے ذریعے مختلف رفتار سے گھمایا جاتا ہے۔ پروڈکٹ کی کلیمپنگ پوزیشن کو ٹیپر بنانے کے لیے زاویہ پر ایڈجسٹ کیا جا سکتا ہے۔ بیرونی قطر (OD) پیسنے، اندرونی قطر (ID) پیسنے، پنچ پیسنے، کریپ فیڈ پیسنے اور سینٹر لیس پیسنے کی پانچ اقسام ہیں۔

بیرونی قطر پیسنے

بیرونی قطر کا پیسنا مرکز اور مرکز کے درمیان کسی چیز کی بیرونی سطح پر پیسنا ہے۔ مرکز ایک اختتامی خلیہ ہے جس میں ایک نقطہ ہے جو آبجیکٹ کو گھومنے دیتا ہے۔ جب پیسنے والا پہیہ آبجیکٹ کے ساتھ رابطے میں ہوتا ہے، تو پیسنے والا پہیہ بھی اسی سمت میں گھومتا ہے۔ اس کا مؤثر طریقے سے مطلب یہ ہے کہ جب رابطہ کیا جائے گا، تو دونوں سطحیں مخالف سمتوں میں حرکت کریں گی، جس سے آپریشن زیادہ استحکام اور کم بلاکنگ ہوتا ہے۔

اندرونی قطر پیسنے

اندرونی قطر پیسنا کسی چیز کے اندر پیسنا ہے۔ پیسنے والے پہیے کی چوڑائی ہمیشہ چیز کی چوڑائی سے کم ہوتی ہے۔ فکسچر کے ذریعہ آبجیکٹ کو اپنی جگہ پر رکھا جاتا ہے ، جو چیز کو بھی جگہ پر گھماتا ہے۔ بالکل بیرونی قطر کی پیسنے کی طرح، وہیل اور چیز مخالف سمتوں میں گھومتے ہیں تاکہ دونوں سطحوں کی رابطہ سمت جہاں پیسنا ہوتا ہے مخالف ہو۔

فلیٹ پیسنے

فلیٹ پیسنا سب سے عام پیسنے کا عمل ہے۔ یہ ایک پروسیسنگ ٹیکنالوجی ہے جو دھات یا غیر دھاتی مواد کی سطح کو پیسنے کے لیے گھومنے والی پیسنے والی وہیل کا استعمال کرتی ہے تاکہ ورک پیس کی سطح پر آکسائیڈ کی تہہ اور نجاست کو دور کیا جا سکے، تاکہ اس کی سطح کو مزید بہتر بنایا جا سکے۔ فلیٹ گرائنڈر ایک مشین ٹول ہے جسے پیسنے کی درست سطح فراہم کرنے کے لیے ڈیزائن کیا گیا ہے، چاہے وہ اہم سائز ہو یا سطح کی تکمیل۔ فلیٹ گرائنڈر کی مخصوص درستگی اس کی قسم اور استعمال پر منحصر ہے، قطر 300 ملی میٹر ڈسک ہے، پلانیمیٹرک درستگی 0.003 ملی میٹر تک پہنچ سکتی ہے۔ فلیٹ پیسنے کی زیادہ سے زیادہ پروسیسنگ سائز: لمبائی 1600* چوڑائی 800 ملی میٹر۔

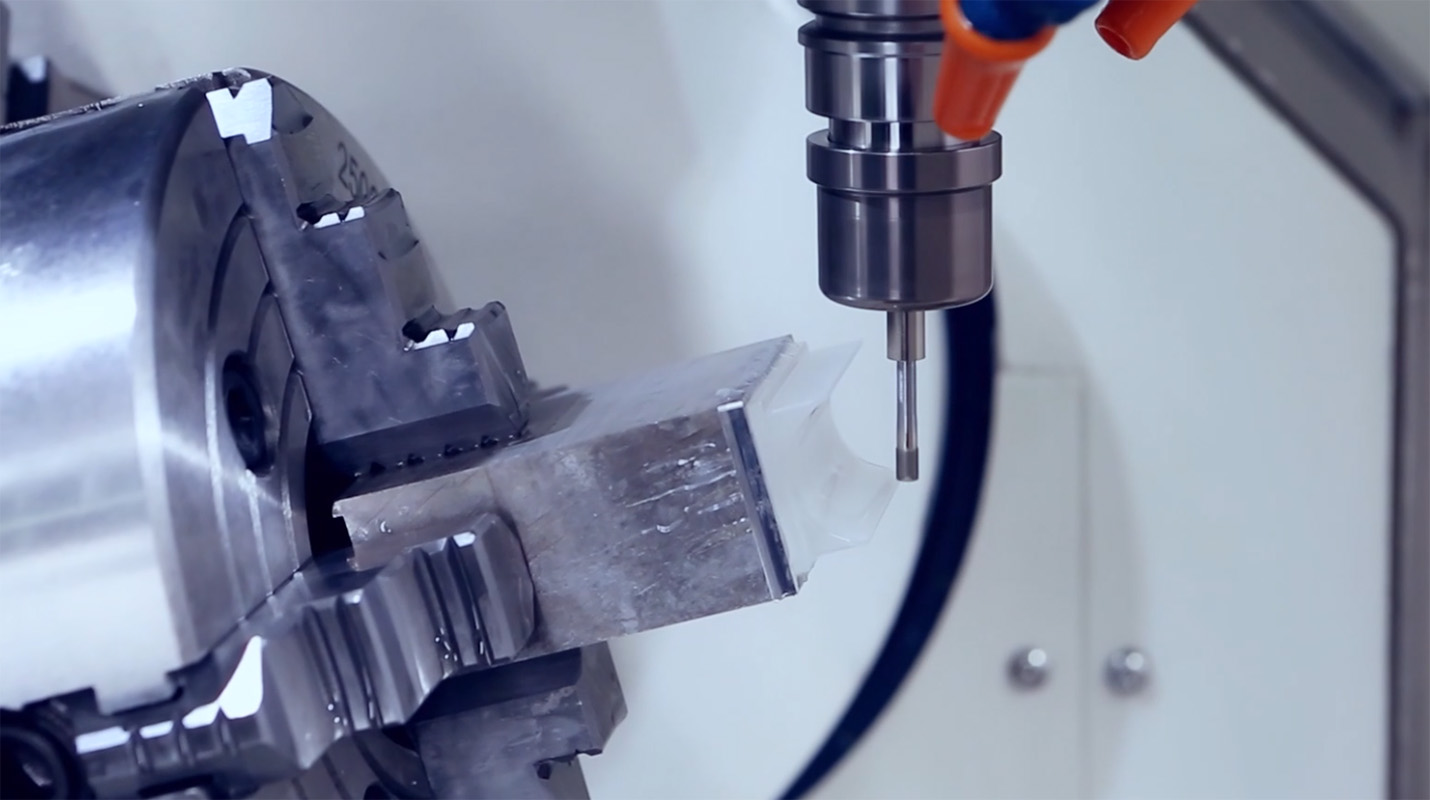

CNC

CNC کی گھسائی کرنے والی مشین کو سب سے زیادہ استعمال ہونے والے آپریشنز میں سے ایک سمجھا جاتا ہے۔ سی این سی ملنگ ایک قسم کا سی این سی مشین ٹول ہے جس میں مضبوط پروسیسنگ فنکشن ہے، تیزی سے تیار شدہ مشینی مرکز، لچکدار مشینی یونٹ وغیرہ سی این سی ملنگ مشین اور سی این سی بورنگ مشین کی بنیاد پر تیار کیے جاتے ہیں، دونوں ملنگ کے طریقہ کار سے الگ نہیں ہوتے، زیادہ تر صنعتی گھسائی کرنے والی کارروائیوں کو 3-axis، 5-axis CNC مشین ٹولز سے مکمل کیا جا سکتا ہے۔ مضبوط موافقت، اعلی پروسیسنگ کی درستگی، مستحکم پروسیسنگ کوالٹی اور اعلی پیداواری کارکردگی کے فوائد کے ساتھ، اس قسم کا پاتھ کنٹرول 80 فیصد تک مکینیکل حصوں پر کارروائی کر سکتا ہے۔ CNC کا زیادہ سے زیادہ مشینی سائز ہے: لمبائی 1300* چوڑائی 800mm۔

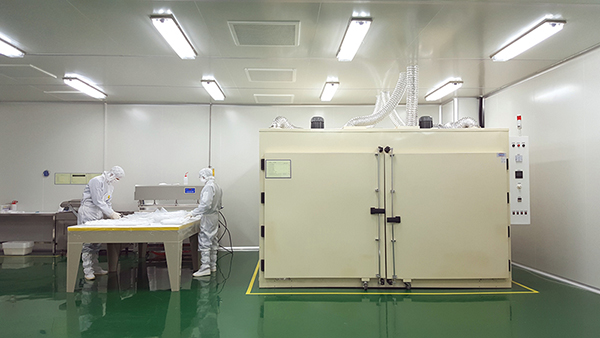

سیمی کنڈکٹر اجزاء کی صفائی کا عمل

گیلی صفائی

گیلی صفائی ویفر کو صاف کرنے کے لیے کیمیائی سالوینٹس یا ڈیونائزڈ پانی کا استعمال ہے۔ گیلے صفائی کو عمل کے طریقہ کار کے مطابق بھیگنے کے طریقہ کار اور اسپرے کے طریقہ کار میں تقسیم کیا جا سکتا ہے، بھیگنے کا طریقہ یہ ہے کہ ویفر کو کیمیکل سالوینٹ یا ڈیونائزڈ پانی والے کنٹینر ٹینک میں ڈبو دیا جائے۔ بھیگنے کا طریقہ ایک وسیع پیمانے پر استعمال شدہ طریقہ ہے، خاص طور پر کچھ بالغ نوڈس کے لیے۔ دوسری طرف، چھڑکنے میں، نجاست کو دور کرنے کے لیے گھومنے والے ویفر پر کیمیائی سالوینٹ یا ڈیونائزڈ پانی کا چھڑکاؤ شامل ہے۔ بھیگنے کا طریقہ ایک ہی وقت میں متعدد ویفروں پر کارروائی کرسکتا ہے، اور اسپرے کرنے کا طریقہ ایک ہی وقت میں ایک کام کرنے والے چیمبر میں صرف ایک ویفر پر کارروائی کرسکتا ہے۔ عمل کی ترقی کے ساتھ، صفائی کے عمل کی ضروریات زیادہ سے زیادہ ہوتی جا رہی ہیں، اور چھڑکنے کے طریقہ کار کا استعمال زیادہ سے زیادہ وسیع ہوتا جا رہا ہے۔

ڈرائی کلینگ

جیسا کہ نام سے پتہ چلتا ہے، ڈرائی کلیننگ کیمیائی سالوینٹس یا ڈیونائزڈ پانی کا استعمال نہیں ہے، بلکہ صاف کرنے کے لیے گیس یا پلازما کا استعمال ہے۔ تکنیکی نوڈس کی مسلسل ترقی کے ساتھ، صفائی کے عمل کی ضروریات زیادہ سے زیادہ ہوتی جا رہی ہیں، استعمال کا تناسب بھی بڑھ رہا ہے، اور گیلی صفائی سے پیدا ہونے والے فضلے کے مائع میں بھی بڑا اضافہ ہو رہا ہے۔ گیلی صفائی کے مقابلے میں، ڈرائی کلیننگ میں زیادہ سرمایہ کاری کی لاگت، پیچیدہ آلات کے آپریشن اور صفائی کے سخت حالات ہوتے ہیں۔ تاہم، کچھ نامیاتی مرکبات اور نائٹرائڈز، آکسائڈز کو ہٹانے کے لئے، خشک صفائی کی درستگی زیادہ ہے، اثر بہترین ہے.

صحت سے متعلق پیمائش

ہمارے پاس مادی تحقیق، پروڈکٹ ڈویلپمنٹ، ڈیزائن، مینوفیکچرنگ اور کوالٹی مینجمنٹ میں ہنر ہے، اور ہمارے پاس درست مشینی اور جانچ کے آلات کا ایک مکمل سیٹ ہے: تین نقاط، کھردری میٹر، کنسنٹریٹی میٹر، بیرونی قطر کی پیمائش کرنے والا آلہ، درست جانچ کے آلات کا سلنڈریٹی میٹر۔ مصنوعات کے اعلی معیار کو یقینی بنانے کے لیے سخت پیداواری عمل اور اعلیٰ صحت سے متعلق پیداوار اور جانچ کا سامان۔

ڈی ایل سی کوٹنگ

ویفر کیریئر/گریپر ٹیبلز کا استعمال Si، SiC، GaAs، Gan، اور دیگر سیمی کنڈکٹر ویفرز کو مختلف سیمی کنڈکٹر پراسیس میں رکھنے کے لیے کیا جاتا ہے، جس میں پتہ لگانے سے لے کر لتھوگرافی تک، اور دیگر اعلیٰ صحت سے متعلق مطالبہ کرنے والی ایپلی کیشنز شامل ہیں، بشمول بڑے، پتلے لچکدار فلیٹ پینل ڈسپلے۔ ، MEMS، اور حیاتیاتی خلیات۔ مصنوعات کی زندگی کو زیادہ سے زیادہ کرنے، درستگی کو برقرار رکھنے اور رگڑ اور آلودگی کو کم کرنے کے لیے DLC کوٹنگز میں بہت سی مطلوبہ خصوصیات ہیں، جیسے پائیدار مزاحمت اور اعلی تھرمل چالکتا۔ ویکیوم گریپر ایک سخت باڈی پر مشتمل ہوتا ہے جس میں ویفر یا پینل کی سطح پر ایک سے زیادہ گرپر ہوتے ہیں، اور مجموعی اور مقامی چپٹا پن کا انحراف نینو میٹر میں ماپا جاتا ہے، اس صورت میں، پوری سطح پر ڈی ایل سی کوٹنگ لگانے میں مسئلہ ہے۔ gripper یہ ہے کہ تھرمل توسیع کی مماثلت چپٹی کے نقصان کا باعث بن سکتی ہے۔

Teflon™ fluoropolymer سیمی کنڈکٹر مینوفیکچرنگ کے لیے

گھر

گھر