Framleiðslutækni

Strangt framleiðsluferli og framleiðslu- og prófunarbúnaður með mikilli nákvæmni til að tryggja hágæða vöru.

Þurrpressunarferli

Þurrpressun er eitt mest notaða mótunarferlið, helstu kostir eru mikil mótunarvirkni, lítil stærðarfrávik mótaðra vara, sérstaklega hentugur fyrir margs konar smærri þykkt keramikafurða, svo sem keramiklokakjarna, keramikplata, keramik hringur ... osfrv.

Isostatic pressa ferli og einkenni

Isostatic pressa mótun hefur eftirfarandi kosti yfir stálmótun:

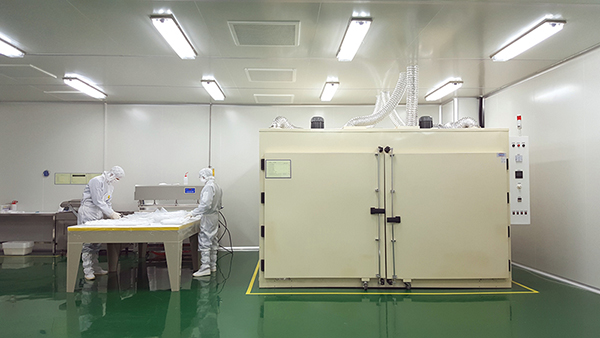

Keramik Sintering

Keramikefni er samsett úr mörgum einstökum föstu ögnum fyrir sintun, það er mikill fjöldi svitahola í líkamanum, gropið er almennt 35% ~ 60% (það er hlutfallslegur þéttleiki eyðublaðsins er 40% ~ 65%), sérstakt gildi fer eftir eiginleikum duftsins sjálfs og mótunaraðferð og tækni sem notuð er. Þegar fasta eyðuefnið er hitað við háan hita flytjast agnirnar í eyðublaðinu, eftir að hafa náð ákveðnu hitastigi, dregst eyðublaðið saman, kornvöxtur á sér stað, ásamt brotthvarfi svitahola, og að lokum verður eyðublaðið að þéttu fjölkristalla keramikefni við hitastig undir bræðslumarki, þetta ferli er kallað sintun.

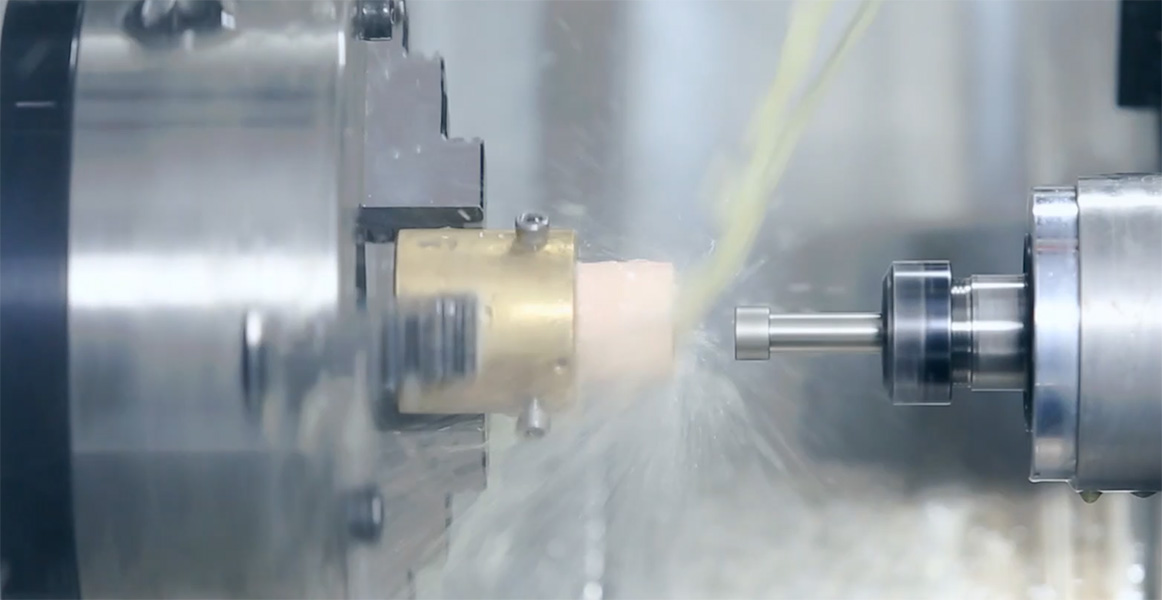

Innri og ytri hringslípun

Innri og ytri hringslípa (einnig þekkt sem miðslípa) er notuð til að mala ytri hringlaga yfirborð og öxl vinnustykkisins. Vinnustykkið er fest á miðjuna og er snúið með tæki sem kallast miðdrifi. Slípihjólum og vinnuhlutum er snúið á mismunandi hraða með aðskildum mótorum. Hægt er að stilla klemmustöðu vörunnar í horn til að framleiða mjókkandi. Það eru fimm tegundir af ytri þvermál (OD) mala, innra þvermál (ID) mala, gata mala, skriðfóður mala og miðjulausa mala.

Ytri þvermál mala

Ytra þvermál mala er mala á ytra yfirborði hlutar milli miðju og miðju. Miðjan er endahólfi með punkti sem gerir hlutnum kleift að snúast. Þegar malahjólið er í snertingu við hlutinn snýst malahjólið einnig í sömu átt. Þetta þýðir í raun að við snertingu munu tveir fletir hreyfast í gagnstæðar áttir, sem gerir aðgerðina meiri stöðugleika og hindrar minni.

Innri þvermál mala

Innra þvermál mala er mala inni í hlut. Breidd slípihjólsins er alltaf minni en breidd hlutarins. Hlutnum er haldið á sínum stað af festingunni, sem einnig snýr hlutnum á sinn stað. Rétt eins og ytri þvermál mala, snúast hjólið og hluturinn í gagnstæðar áttir þannig að snertistefnan á flötunum tveimur þar sem malan á sér stað er gagnstæð.

Flat mala

Flat mala er algengasta mala aðgerðin. Það er vinnslutækni sem notar snúnings slípihjól til að mala yfirborð málms eða efna sem ekki eru úr málmi til að fjarlægja oxíðlagið og óhreinindi á yfirborði vinnustykkisins til að gera yfirborð þess fágaðra. Flat kvörn er vél sem er hönnuð til að veita nákvæma mala yfirborð, hvort sem það er mikilvæg stærð eða yfirborðsfrágangur. Sérstök nákvæmni flatkvörnarinnar fer eftir gerð hennar og notkun, þvermál skífunnar er 300 mm, nákvæmni á plani getur náð 0,003 mm. Hámarks vinnslustærð flatsmölunar: lengd 1600* breidd 800mm.

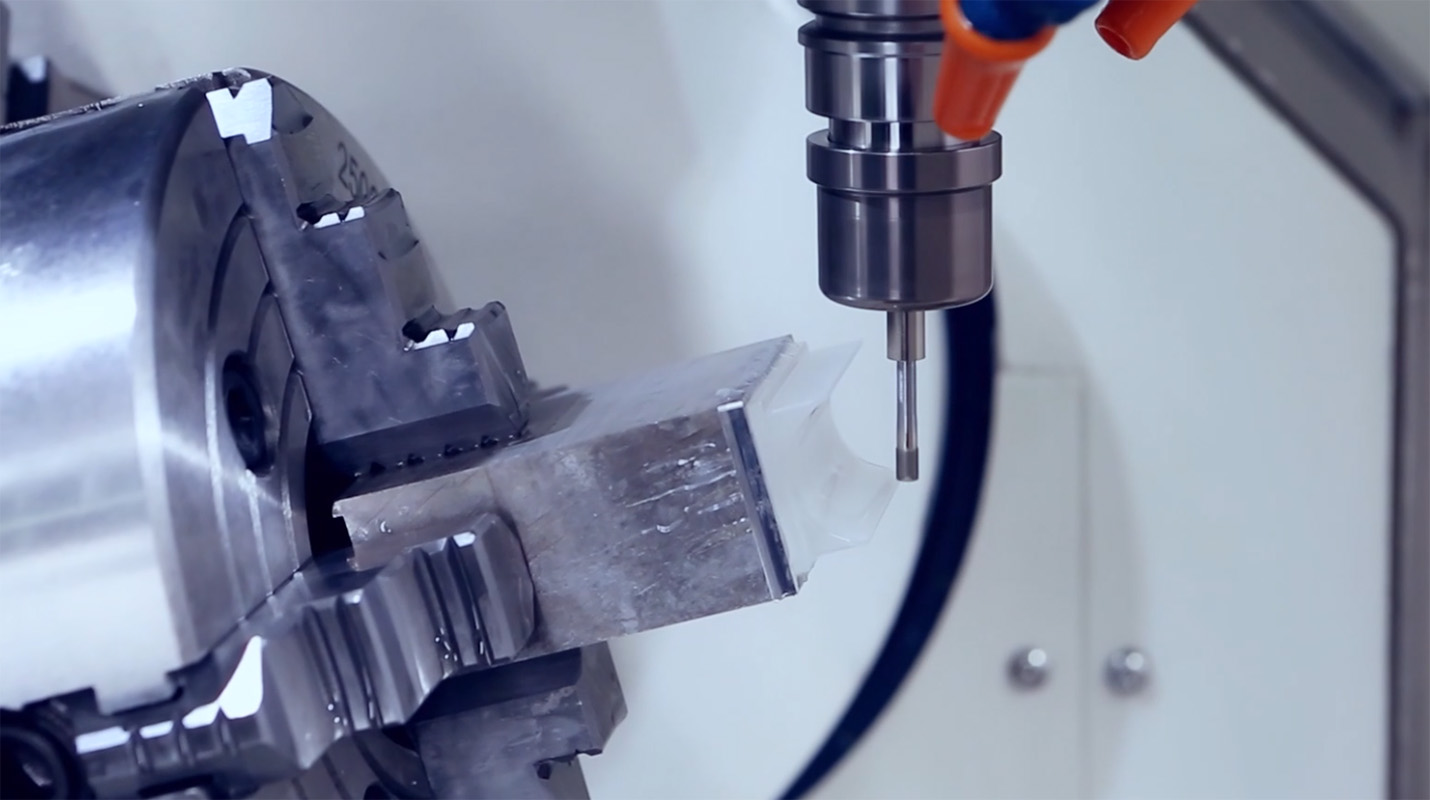

CNC

CNC mölun er talin vera ein mest notaða aðgerðin í vinnslu. CNC mölun er eins konar CNC vélbúnaður með sterka vinnsluaðgerð, ört þróað vinnslustöð, sveigjanleg vinnslueining osfrv. eru framleidd á grundvelli CNC fræsunarvélar og CNC leiðindavélar, báðar eru óaðskiljanlegar frá mölunaraðferðinni, mest iðnaðar mölunaraðgerðum er hægt að ljúka með 3-ása, 5-ása CNC vélbúnaði. Með kostum sterkrar aðlögunarhæfni, mikillar vinnslunákvæmni, stöðugrar vinnslugæða og mikillar framleiðslu skilvirkni, getur þessi tegund af leiðastýringu unnið allt að 80% af vélrænum hlutum. CNC hefur hámarks vinnslustærð: lengd 1300* breidd 800mm.

Hreinsunarferli hálfleiðara íhluta

Blauthreinsun

Blauthreinsun er notkun kemískra leysiefna eða afjónaðs vatns til að þrífa oblátuna. Blauthreinsun má skipta í bleytiaðferð og úðaaðferð í samræmi við vinnsluaðferðina, bleytiaðferð er að dýfa oblátunni í gámatank sem inniheldur efnaleysi eða afjónað vatn. Bleytingaraðferð er mikið notuð aðferð, sérstaklega fyrir suma þroskaða hnúta. Sprautun felur aftur á móti í sér að úða kemískum leysi eða afjónuðu vatni á snúningsdisk til að fjarlægja óhreinindi. Bleytingaraðferðin getur unnið úr mörgum diskum á sama tíma og úðaaðferðin getur aðeins unnið eina oblátu í einu vinnuhólfinu á sama tíma. Með þróun ferlisins eru kröfurnar um hreinsunarferlið að verða hærri og hærri og notkun úðaaðferðar verður sífellt víðtækari.

Þurrhreinsun

Eins og nafnið gefur til kynna er fatahreinsun ekki notkun kemískra leysiefna eða afjónaðs vatns, heldur notkun gas eða plasma til að þrífa. Með stöðugri framþróun tæknilegra hnúta verða kröfur hreinsunarferlisins hærri og hærri, hlutfall notkunar eykst einnig og úrgangsvökvinn sem myndast við blauthreinsun er einnig mikil aukning. Í samanburði við blauthreinsun hefur fatahreinsun háan fjárfestingarkostnað, flókinn búnaðarrekstur og erfiðari hreinsunarskilyrði. Hins vegar, til að fjarlægja sum lífræn efnasambönd og nítríð, oxíð, er nákvæmni fatahreinsunar meiri, áhrifin eru frábær.

Nákvæmni mæling

Við höfum hæfileika í efnisrannsóknum, vöruþróun, hönnun, framleiðslu og gæðastjórnun og höfum fullt sett af nákvæmni vinnslu- og prófunarbúnaði: þrjú hnit, grófleikamælir, sammiðjumælir, ytri þvermál mælitæki, sívalningsmælir af nákvæmni prófunartækjum. Strangt framleiðsluferli og framleiðslu- og prófunarbúnaður með mikilli nákvæmni til að tryggja hágæða vöru.

DLC húðun

Wafer burðar-/gripaborð eru notuð til að innihalda Si, SiC, GaAs, Gan og aðrar hálfleiðara oblátur í ýmsum hálfleiðuraferlum, allt frá uppgötvun til steinþekju og annarra krefjandi forrita sem krefjast mikillar nákvæmni, þar með talið að hýsa stóra, þunna sveigjanlega flatskjái. , MEMS og líffræðilegar frumur. DLC húðun hefur marga eftirsóknarverða eiginleika, svo sem endingargott viðnám og mikla hitaleiðni, til að hámarka endingu vörunnar, viðhalda nákvæmni og draga úr núningi og mengun. Tómarúmsgripurinn samanstendur af stífum líkama með mörgum gripum á yfirborði skúffunnar eða spjaldsins og frávik heildar- og staðbundinnar flatleika er mælt í nanómetrum, í þessu tilfelli er vandamálið við að setja DLC-húð á allt yfirborðið á gripurinn er sá að misræmi í hitaþenslu getur leitt til taps á flatneskju.

Teflon™ flúorfjölliða fyrir hálfleiðaraframleiðslu

Heim

Heim