Productie Technologie

Een strikt productieproces en uiterst nauwkeurige productie- en testapparatuur om de hoge kwaliteit van de producten te garanderen.

Droog persproces

Droogpersen is een van de meest gebruikte vormprocessen. De belangrijkste voordelen zijn een hoge vormefficiëntie, een kleine afwijking van de gevormde producten, vooral geschikt voor een verscheidenheid aan kleine sectiediktes van keramische producten, zoals keramische klepkern, keramische plaat, keramiek ringen... enz.

Isostatisch persproces en kenmerken

Isostatisch persgieten heeft de volgende voordelen ten opzichte van persgieten met stalen matrijzen:

Keramisch Sinteren

Keramische blanco is samengesteld uit veel individuele vaste deeltjes vóór het sinteren, er zijn een groot aantal poriën in het lichaam, de porositeit is over het algemeen 35% ~ 60% (dat wil zeggen, de relatieve dichtheid van de blanco is 40% ~ 65%), de specifieke waarde hangt af van de eigenschappen van het poeder zelf en de gebruikte vormmethode en technologie. Wanneer de massieve plano op hoge temperatuur wordt verwarmd, worden de deeltjes in de plano overgedragen. Na het bereiken van een bepaalde temperatuur krimpt de plano, treedt de korrelgroei op, vergezeld van de eliminatie van poriën, en uiteindelijk wordt de plano een dicht polykristallijn keramisch materiaal bij een temperatuur onder het smeltpunt, dit proces wordt sinteren genoemd.

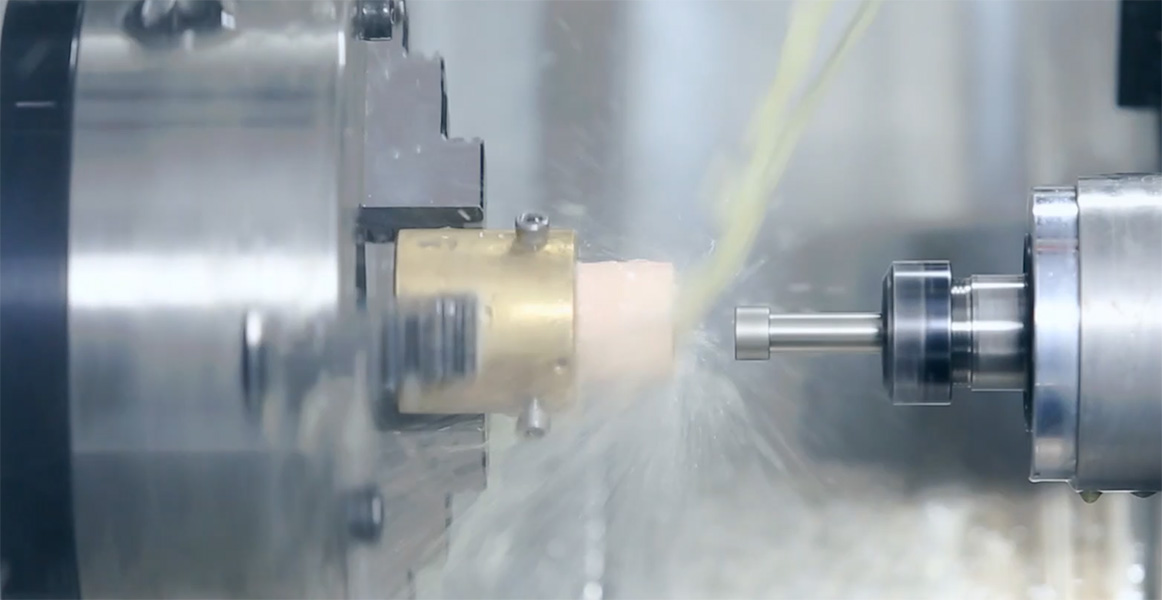

Intern en extern rondslijpen

Binnen- en buitenrondslijpen (ook wel middenslijpen genoemd) wordt gebruikt om het buitenste cirkelvormige oppervlak en de schouder van het werkstuk te slijpen. Het werkstuk wordt in het midden gemonteerd en wordt geroteerd door een apparaat dat de middenaandrijving wordt genoemd. Slijpschijven en werkstukken worden door afzonderlijke motoren met verschillende snelheden rondgedraaid. De klempositie van het product kan onder een hoek worden aangepast om conus te produceren. Er zijn vijf soorten slijpen met uitwendige diameter (OD), slijpen met interne diameter (ID), ponsslijpen, kruipslijpen en centerloos slijpen.

Externe diameter slijpen

Slijpen met buitendiameter is slijpen op het buitenoppervlak van een object tussen het midden en het midden. Het midden is een eindcel met een punt waardoor het object kan roteren. Wanneer de slijpschijf in contact komt met het voorwerp, draait de slijpschijf ook in dezelfde richting. Dit betekent in feite dat de twee oppervlakken bij contact in tegengestelde richtingen bewegen, waardoor de werking stabieler wordt en er minder blokkering optreedt.

Interne diameter slijpen

Binnendiameterslijpen is het slijpen in een voorwerp. De breedte van de slijpschijf is altijd kleiner dan de breedte van het voorwerp. Het object wordt op zijn plaats gehouden door de armatuur, die het object ook op zijn plaats draait. Net als bij het slijpen van de buitendiameter draaien de schijf en het voorwerp in tegengestelde richtingen, zodat de contactrichting van de twee oppervlakken waar het slijpen plaatsvindt tegengesteld is.

Plat slijpen

Vlakslijpen is de meest voorkomende slijpbewerking. Het is een verwerkingstechnologie waarbij een roterend slijpwiel wordt gebruikt om het oppervlak van metalen of niet-metalen materialen te slijpen om de oxidelaag en onzuiverheden op het oppervlak van het werkstuk te verwijderen, om het oppervlak verfijnder te maken. Een platte slijpmachine is een werktuigmachine die is ontworpen om nauwkeurige slijpoppervlakken te bieden, ongeacht of het om kritische afmetingen of oppervlakteafwerking gaat. De specifieke nauwkeurigheid van de platte slijpmachine hangt af van het type en gebruik, de diameter is 300 mm schijf, de planimetrische nauwkeurigheid kan 0,003 mm bedragen. De maximale verwerkingsgrootte van vlakslijpen: lengte 1600 * breedte 800 mm.

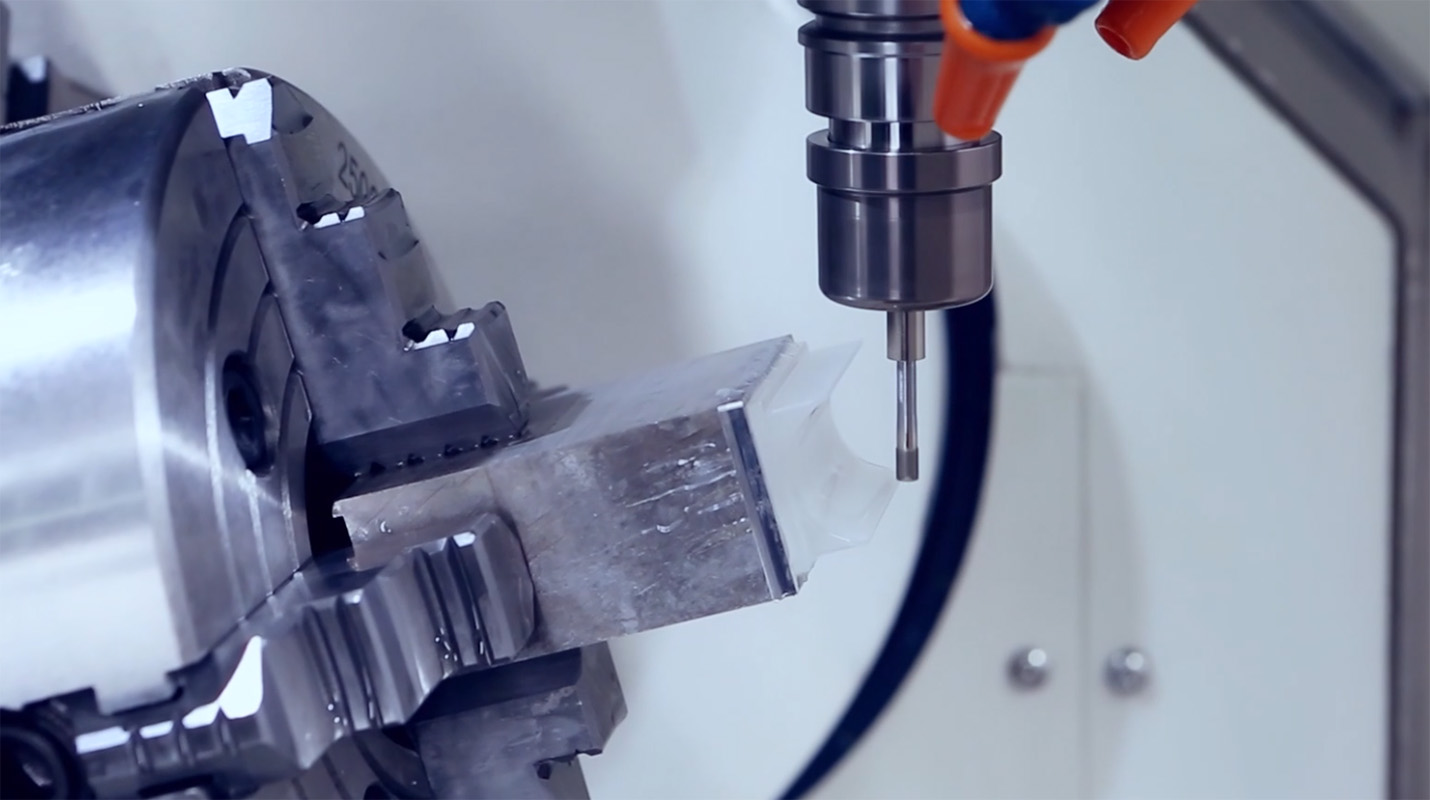

CNC

CNC-frezen wordt beschouwd als een van de meest gebruikte bewerkingen bij verspaning. CNC-frezen is een soort CNC-werktuigmachine met een sterke verwerkingsfunctie. Het snel ontwikkelde bewerkingscentrum, de flexibele bewerkingseenheid, enz. Worden geproduceerd op basis van een CNC-freesmachine en een CNC-boormachine, beide zijn onlosmakelijk verbonden met de freesmethode, de meeste industriële freesbewerkingen kunnen worden uitgevoerd met 3-assige, 5-assige CNC-bewerkingsmachines. Met de voordelen van een sterk aanpassingsvermogen, hoge verwerkingsnauwkeurigheid, stabiele verwerkingskwaliteit en hoge productie-efficiëntie, kan dit type padcontrole tot 80% van de mechanische onderdelen verwerken. CNC heeft een maximale bewerkingsgrootte: lengte 1300* breedte 800 mm.

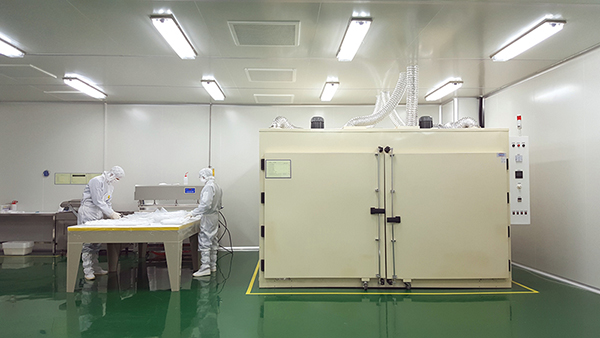

Reinigingsproces van halfgeleidercomponenten

Natte reiniging

Nat reinigen is het gebruik van chemische oplosmiddelen of gedeïoniseerd water om de wafer schoon te maken. Nat reinigen kan worden onderverdeeld in een weekmethode en een spuitmethode volgens de procesmethode. De weekmethode is het onderdompelen van de wafer in een containertank die een chemisch oplosmiddel of gedeïoniseerd water bevat. De inweekmethode is een veelgebruikte methode, vooral voor sommige volwassen knooppunten. Bij sproeien wordt daarentegen een chemisch oplosmiddel of gedeïoniseerd water op een roterende wafel gespoten om onzuiverheden te verwijderen. De weekmethode kan meerdere wafels tegelijkertijd verwerken, en de spuitmethode kan slechts één wafel tegelijkertijd in één werkkamer verwerken. Met de ontwikkeling van het proces worden de eisen van het reinigingsproces steeds hoger en wordt het gebruik van de spuitmethode steeds uitgebreider.

Stomerij

Zoals de naam al doet vermoeden, is stomerij niet het gebruik van chemische oplosmiddelen of gedeïoniseerd water, maar het gebruik van gas of plasma om te reinigen. Met de voortdurende vooruitgang van technische knooppunten worden de eisen van het reinigingsproces steeds hoger, neemt ook het gebruiksaandeel toe en neemt ook de afvalvloeistof die wordt gegenereerd door nat reinigen aanzienlijk toe. Vergeleken met nat reinigen heeft stomerij hoge investeringskosten, complexe bediening van de apparatuur en zwaardere reinigingsomstandigheden. Voor de verwijdering van sommige organische verbindingen en nitriden, oxiden is de nauwkeurigheid van de stomerij echter hoger, het effect is uitstekend.

Precisiemeting

We hebben talenten op het gebied van materiaalonderzoek, productontwikkeling, ontwerp, productie en kwaliteitsmanagement, en beschikken over een volledige set precisiebewerkings- en testapparatuur: drie coördinaten, ruwheidsmeter, concentriciteitsmeter, meetinstrument voor de buitendiameter, cilindriciteitsmeter van precisietestinstrumenten. Een strikt productieproces en uiterst nauwkeurige productie- en testapparatuur om de hoge kwaliteit van de producten te garanderen.

DLC-coating

Waferdrager/grijptafels worden gebruikt om Si, SiC, GaAs, Gan en andere halfgeleiderwafels te bevatten in een verscheidenheid aan halfgeleiderprocessen, van detectie tot lithografie, en andere veeleisende toepassingen met hoge precisie, waaronder de behuizing van grote, dunne, flexibele flatpaneldisplays , MEMS en biologische cellen. DLC-coatings hebben veel wenselijke eigenschappen, zoals duurzame weerstand en hoge thermische geleidbaarheid, om de levensduur van het product te maximaliseren, de nauwkeurigheid te behouden en wrijving en vervuiling te verminderen. De vacuümgrijper bestaat uit een stijf lichaam met meerdere grijpers op het oppervlak van de wafer of het paneel, en de afwijking van de algehele en lokale vlakheid wordt gemeten in nanometers, in dit geval is het probleem met het aanbrengen van een DLC-coating op het gehele oppervlak van de grijper is dat de thermische uitzettingsmismatch kan leiden tot verlies van vlakheid.

Teflon™-fluorpolymeer voor de productie van halfgeleiders

Thuis

Thuis