فن آوری تولید

فرآیند تولید دقیق و تجهیزات تولید و آزمایش با دقت بالا برای اطمینان از کیفیت بالای محصولات.

فرآیند پرس خشک

پرس خشک یکی از پرکاربردترین فرآیندهای قالب گیری است، مزایای اصلی آن عبارتند از راندمان قالب گیری بالا، انحراف اندازه کوچک محصولات قالب گیری، به ویژه مناسب برای انواع ضخامت بخش های کوچک محصولات سرامیکی، مانند هسته شیر سرامیکی، صفحه سرامیکی، سرامیک. حلقه ... و غیره

فرآیند و ویژگی های پرس ایزواستاتیک

قالب گیری پرس ایزواستاتیک دارای مزایای زیر نسبت به قالب گیری قالب فولادی است:

تف جوشی سرامیک

بلنک سرامیکی از بسیاری از ذرات جامد منفرد قبل از تف جوشی تشکیل شده است، تعداد زیادی منافذ در بدن وجود دارد، تخلخل به طور کلی 35٪ تا 60٪ است (یعنی چگالی نسبی بلانک 40٪ تا 65٪ است). مقدار خاص به ویژگی های خود پودر و روش قالب گیری و فناوری مورد استفاده بستگی دارد. هنگامی که ماده جامد در دمای بالا گرم می شود، ذرات موجود در بلانک منتقل می شوند، پس از رسیدن به دمای معین، بلانک منقبض می شود، رشد دانه رخ می دهد، همراه با حذف منافذ، و در نهایت بلانک به یک ماده سرامیکی متراکم پلی کریستال تبدیل می شود. دمایی کمتر از نقطه ذوب، به این فرآیند تف جوشی می گویند.

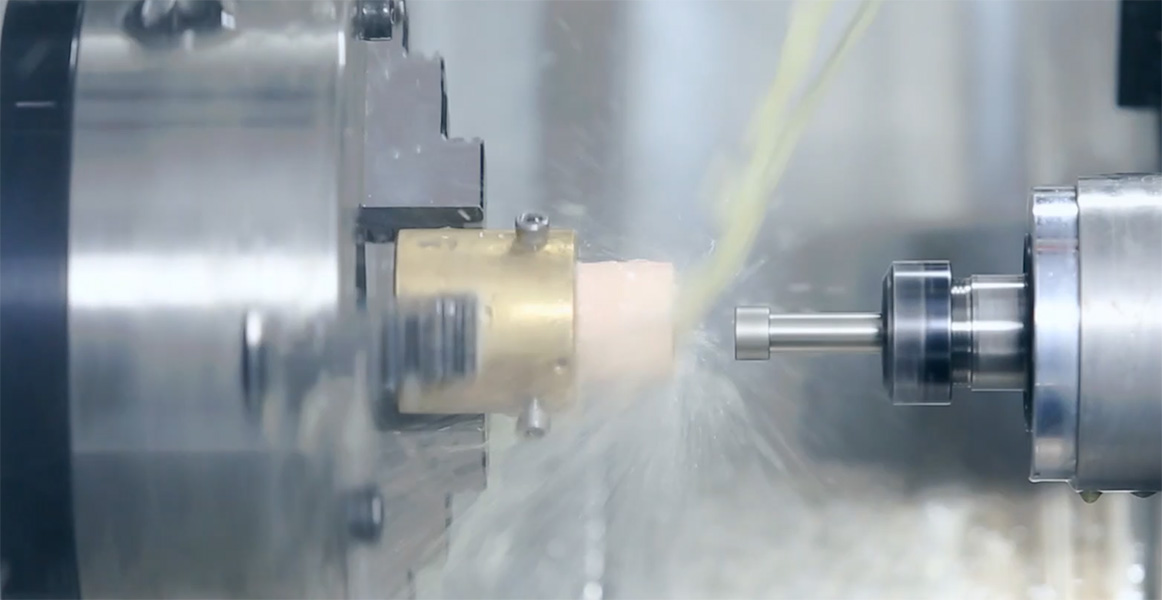

سنگ زنی دایره ای داخلی و خارجی

سنگ زنی دایره ای داخلی و خارجی (همچنین به عنوان سنگ زنی مرکزی شناخته می شود) برای سنگ زنی سطح دایره ای بیرونی و شانه قطعه کار استفاده می شود. قطعه کار در مرکز نصب می شود و توسط دستگاهی به نام درایور مرکز می چرخد. چرخ های سنگ زنی و قطعات کار با سرعت های مختلف توسط موتورهای جداگانه می چرخند. موقعیت گیره محصول را می توان در یک زاویه تنظیم کرد تا مخروطی ایجاد شود. پنج نوع آسیاب با قطر خارجی (OD)، آسیاب قطر داخلی (ID)، آسیاب پانچ، آسیاب خوراک خزشی و آسیاب بدون مرکز وجود دارد.

سنگ زنی با قطر خارجی

سنگ زنی با قطر خارجی، سنگ زنی روی سطح بیرونی یک جسم بین مرکز و مرکز است. مرکز یک سلول انتهایی با نقطه ای است که به جسم اجازه می دهد بچرخد. هنگامی که چرخ سنگ زنی با جسم در تماس است، چرخ سنگ زنی نیز در همان جهت می چرخد. این به طور موثر به این معنی است که هنگام تماس، دو سطح در جهت مخالف حرکت می کنند، که باعث می شود عملیات پایداری بیشتر و مسدود شدن کمتری داشته باشد.

سنگ زنی با قطر داخلی

سنگ زنی با قطر داخلی، سنگ زنی در داخل یک جسم است. عرض چرخ سنگ زنی همیشه کمتر از عرض جسم است. جسم توسط فیکسچر در جای خود نگه داشته می شود، که همچنین جسم را در جای خود می چرخاند. درست مانند سنگ زنی با قطر خارجی، چرخ و جسم در جهت مخالف می چرخند به طوری که جهت تماس دو سطحی که در آن سنگ زنی رخ می دهد مخالف باشد.

سنگ زنی مسطح

سنگ زنی مسطح رایج ترین عملیات سنگ زنی است. این یک فناوری پردازش است که از یک چرخ چرخان برای آسیاب کردن سطح فلز یا مواد غیرفلزی استفاده می کند تا لایه اکسید و ناخالصی های روی سطح قطعه کار را حذف کند تا سطح آن صاف تر شود. آسیاب تخت ماشین ابزاری است که برای ارائه سطوح سنگ زنی دقیق، چه اندازه بحرانی و چه سطح نهایی طراحی شده است. دقت خاص آسیاب مسطح به نوع و کاربرد آن بستگی دارد، قطر دیسک 300 میلی متر است، دقت پلانی متری می تواند به 0.003 میلی متر برسد. حداکثر اندازه پردازش سنگ زنی تخت: طول 1600 * عرض 800 میلی متر.

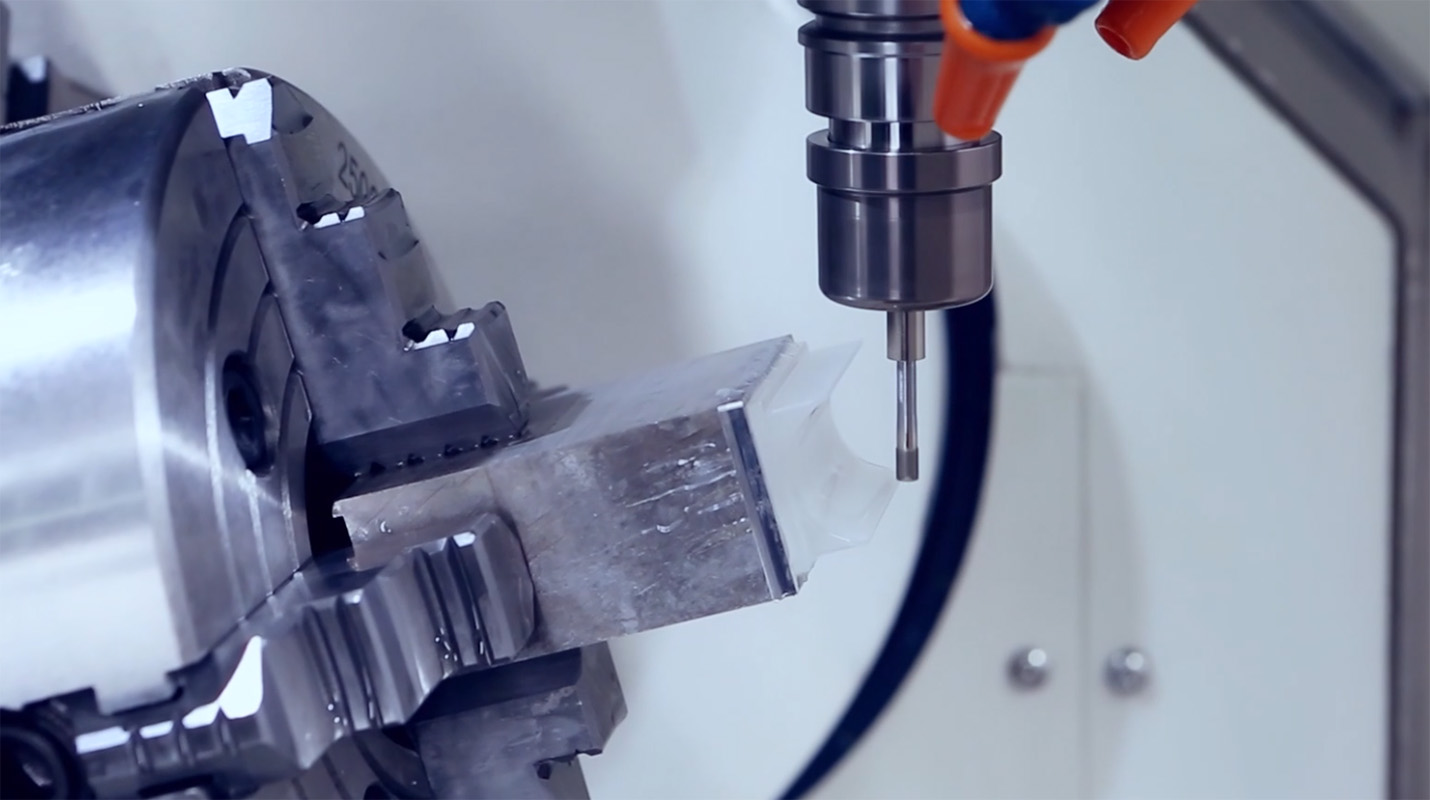

CNC

فرز CNC یکی از پرکاربردترین عملیات در ماشینکاری در نظر گرفته می شود. فرز CNC نوعی ماشین ابزار CNC با عملکرد پردازش قوی است، مرکز ماشینکاری به سرعت توسعه یافته، واحد ماشینکاری انعطاف پذیر و غیره بر اساس دستگاه فرز CNC و دستگاه حفاری CNC تولید می شود، هر دو از روش فرز جدایی ناپذیر هستند، بیشتر صنعتی. عملیات فرز را می توان با ابزارهای CNC 3 محوره و 5 محوره تکمیل کرد. با مزایای سازگاری قوی، دقت پردازش بالا، کیفیت پردازش پایدار و راندمان تولید بالا، این نوع کنترل مسیر می تواند تا 80٪ قطعات مکانیکی را پردازش کند. CNC دارای حداکثر اندازه ماشینکاری است: طول 1300 * عرض 800 میلی متر.

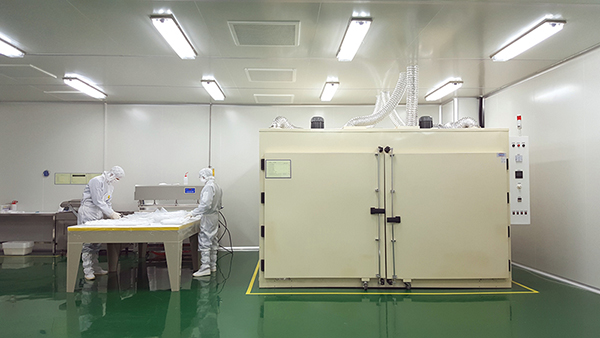

فرآیند تمیز کردن اجزای نیمه هادی

تمیز کردن مرطوب

تمیز کردن مرطوب استفاده از حلال های شیمیایی یا آب دیونیزه برای تمیز کردن ویفر است. تمیز کردن مرطوب را می توان با توجه به روش فرآیند به روش خیساندن و روش پاشش تقسیم کرد، روش خیساندن این است که ویفر را در یک مخزن ظرف حاوی حلال شیمیایی یا آب دیونیزه فرو کنید. روش خیساندن روشی پرکاربرد به خصوص برای برخی از گره های بالغ است. از سوی دیگر، اسپری کردن شامل اسپری کردن یک حلال شیمیایی یا آب دیونیزه شده روی یک ویفر چرخان برای حذف ناخالصی ها است. روش خیساندن می تواند چندین ویفر را به طور همزمان پردازش کند و روش اسپری فقط می تواند یک ویفر را در یک محفظه کاری همزمان پردازش کند. با توسعه فرآیند، الزامات فرآیند تمیز کردن بیشتر و بیشتر می شود و استفاده از روش سمپاشی روز به روز گسترده تر می شود.

خشک شویی

همانطور که از نام آن پیداست، خشکشویی استفاده از حلال های شیمیایی یا آب دیونیزه نیست، بلکه استفاده از گاز یا پلاسما برای تمیز کردن است. با پیشرفت مداوم گره های فنی، الزامات فرآیند تمیز کردن بیشتر و بالاتر می شود، نسبت استفاده نیز افزایش می یابد، و مایع زباله تولید شده توسط تمیز کردن مرطوب نیز افزایش زیادی دارد. در مقایسه با تمیز کردن مرطوب، تمیز کردن خشک دارای هزینه سرمایه گذاری بالا، عملیات پیچیده تجهیزات و شرایط تمیز کردن سخت تر است. با این حال، برای حذف برخی از ترکیبات آلی و نیتریدها، اکسیدها، دقت تمیز کردن خشک بالاتر است، اثر عالی است.

اندازه گیری دقیق

ما استعدادهایی در تحقیقات مواد، توسعه محصول، طراحی، ساخت و مدیریت کیفیت داریم و مجموعه کاملی از تجهیزات ماشینکاری و آزمایش دقیق داریم: سه مختصات، زبری سنج، مرکز سنج، ابزار اندازه گیری قطر بیرونی، استوانه سنج ابزارهای تست دقیق. فرآیند تولید دقیق و تجهیزات تولید و آزمایش با دقت بالا برای اطمینان از کیفیت بالای محصولات.

پوشش DLC

میزهای حامل/گیرنده ویفر برای حاوی Si، SiC، GaAs، Gan و سایر ویفرهای نیمه هادی در انواع فرآیندهای نیمه هادی، از تشخیص تا لیتوگرافی، و سایر کاربردهای با دقت بالا، از جمله قرار دادن نمایشگرهای صفحه تخت منعطف بزرگ و نازک استفاده می شوند. ، MEMS و سلول های بیولوژیکی. پوشش های DLC دارای خواص مطلوب بسیاری مانند مقاومت بادوام و هدایت حرارتی بالا برای به حداکثر رساندن عمر محصول، حفظ دقت و کاهش اصطکاک و آلودگی هستند. گیره خلاء از یک بدنه سفت و محکم با چند گیره روی سطح ویفر یا پانل تشکیل شده است و انحراف صافی کلی و موضعی بر حسب نانومتر اندازه گیری می شود، در این حالت مشکل اعمال پوشش DLC بر روی کل سطح گیره این است که عدم تطابق انبساط حرارتی می تواند منجر به از دست دادن صافی شود.

تفلون ™ فلوئوروپلیمر برای تولید نیمه هادی

صفحه اصلی

صفحه اصلی