Üretim teknolojisi

Ürünlerin yüksek kalitesini sağlamak için sıkı üretim süreci ve yüksek hassasiyetli üretim ve test ekipmanları.

Kuru Presleme Prosesi

Kuru presleme en yaygın kullanılan kalıplama proseslerinden biridir, ana avantajları yüksek kalıplama verimliliği, kalıplanmış ürünlerin küçük boyutlu sapması, özellikle seramik valf göbeği, seramik plaka, seramik gibi çeşitli küçük kesit kalınlığına sahip seramik ürünler için uygundur. yüzük... vb.

İzostatik Presleme İşlemi ve Özellikleri

İzostatik Pres Kalıplama, Çelik Kalıp Presleme Kalıplamaya Göre Aşağıdaki Avantajlara Sahiptir:

Seramik Sinterleme

Seramik ham parça, sinterlemeden önce birçok ayrı katı parçacıktan oluşur, gövdede çok sayıda gözenek vardır, gözeneklilik genellikle %35~%60'tır (yani, boş parçanın bağıl yoğunluğu %40~%65'tir), spesifik değer, tozun özelliklerine ve kullanılan kalıplama yöntemine ve teknolojisine bağlıdır. Katı iş parçası yüksek sıcaklıkta ısıtıldığında, iş parçası içindeki parçacıklar transfer edilir, belirli bir sıcaklığa ulaştıktan sonra iş parçası büzülür, gözeneklerin ortadan kaldırılmasıyla birlikte tane büyümesi meydana gelir ve son olarak iş parçası yoğun bir polikristal seramik malzemeye dönüşür. erime noktasının altındaki bir sıcaklıkta bu işleme sinterleme denir.

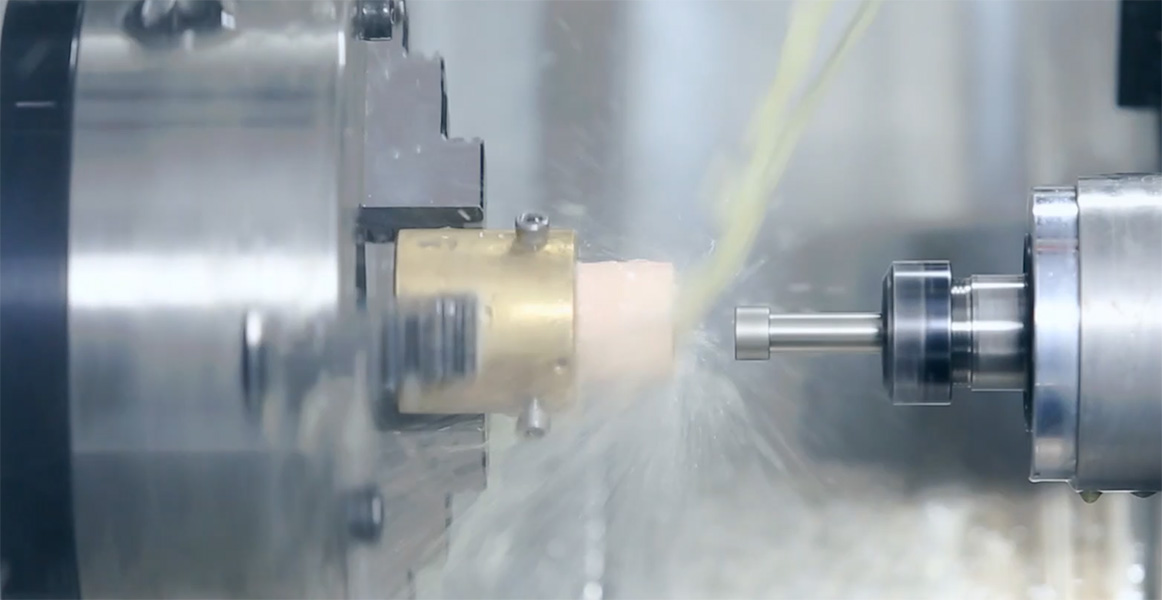

İç ve Dış Dairesel Taşlama

İç ve dış dairesel taşlama (merkez taşlama olarak da bilinir), iş parçasının dış dairesel yüzeyini ve omuzunu taşlamak için kullanılır. İş parçası merkeze monte edilir ve merkez sürücü adı verilen bir cihaz tarafından döndürülür. Taşlama taşları ve iş parçaları ayrı motorlar tarafından farklı hızlarda döndürülür. Ürünün sıkıştırma konumu, koniklik oluşturacak bir Açıda ayarlanabilir. Beş tip dış çap (OD) taşlama, iç çap (ID) taşlama, zımba taşlama, sürünme ilerlemeli taşlama ve puntasız taşlama vardır.

Dış Çap Taşlama

Dış çap taşlama, bir nesnenin dış yüzeyinin merkez ile merkez arasında taşlanmasıdır. Merkez, nesnenin dönmesine izin veren bir noktaya sahip bir uç hücredir. Taşlama çarkı nesneyle temas ettiğinde taşlama çarkı da aynı yönde döner. Bu, etkili bir şekilde, temas ettiğinde iki yüzeyin zıt yönlerde hareket edeceği anlamına gelir, bu da işlemin daha stabil olmasını ve daha az engellenmesini sağlar.

İç Çap Taşlama

İç çap taşlama, bir nesnenin içinin taşlanmasıdır. Taşlama çarkının genişliği her zaman nesnenin genişliğinden daha azdır. Nesne, aynı zamanda nesneyi yerinde döndüren fikstür tarafından yerinde tutulur. Tıpkı dış çap taşlamada olduğu gibi, taşlamanın gerçekleştiği iki yüzeyin temas yönü zıt olacak şekilde çark ve nesne zıt yönlerde döner.

Düz Taşlama

Düz taşlama en yaygın taşlama işlemidir. İş parçasının yüzeyindeki oksit tabakasını ve yabancı maddeleri çıkarmak ve böylece yüzeyini daha rafine hale getirmek için metal veya metal olmayan malzemelerin yüzeyini taşlamak için dönen bir taşlama çarkı kullanan bir işleme teknolojisidir. Düz taşlayıcı, ister kritik boyut ister yüzey kalitesi olsun, doğru taşlama yüzeyleri sağlamak üzere tasarlanmış bir takım tezgahıdır. Düz taşlama makinesinin spesifik doğruluğu, tipine ve kullanımına bağlıdır, diskin çapı 300 mm'dir, planimetrik doğruluk 0,003 mm'ye ulaşabilir. Düz taşlamanın maksimum işleme boyutu: uzunluk 1600* genişlik 800 mm.

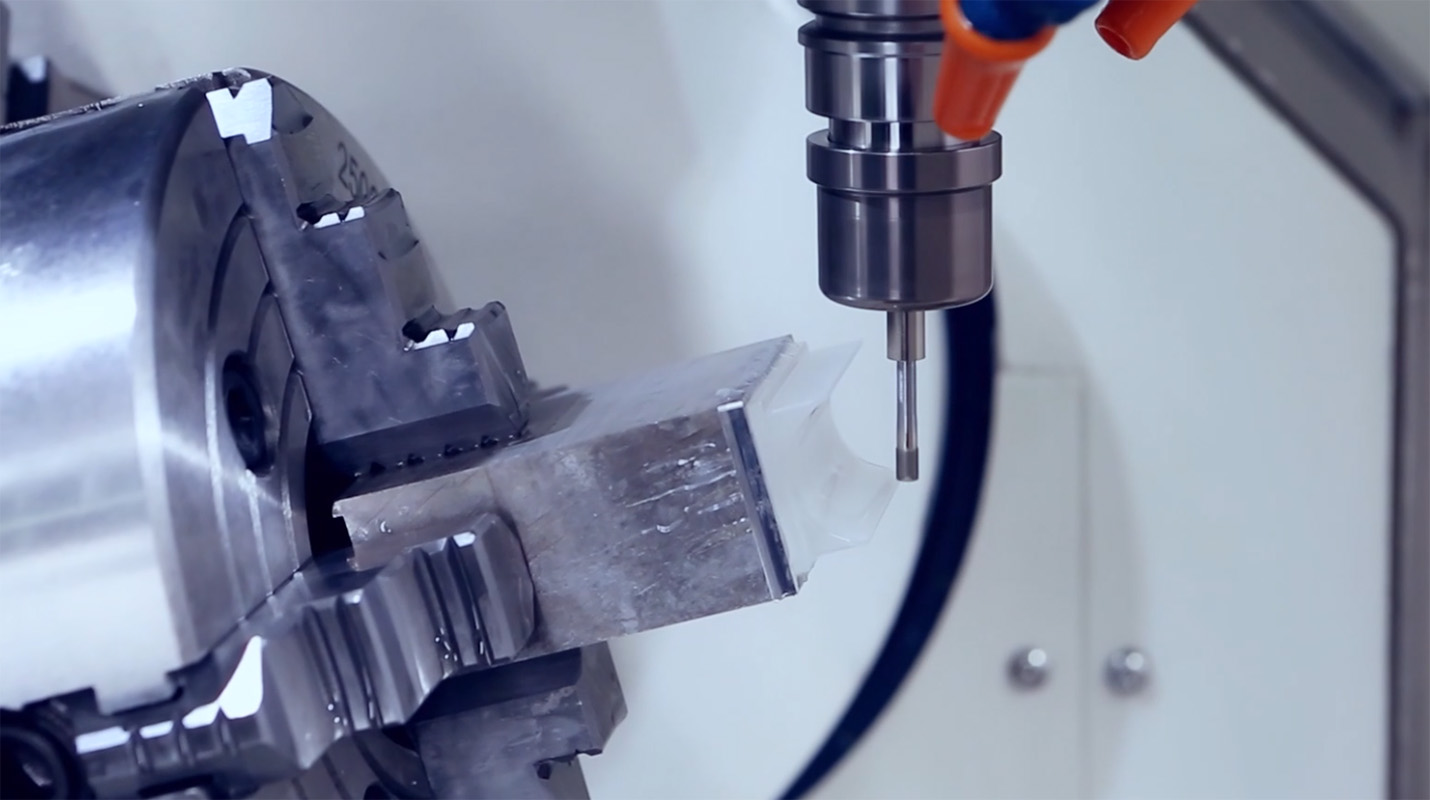

CNC

CNC frezeleme, talaşlı imalatta en yaygın kullanılan işlemlerden biri olarak kabul edilir. CNC frezeleme, güçlü işleme fonksiyonuna sahip bir tür CNC takım tezgahıdır, hızla geliştirilen işleme merkezi, esnek işleme ünitesi vb. CNC freze makinesi ve CNC delme makinesi temelinde üretilir, her ikisi de frezeleme yönteminden ayrılamaz, çoğu endüstriyel frezeleme işlemleri 3 eksen, 5 eksen CNC takım tezgahları ile tamamlanabilmektedir. Güçlü uyarlanabilirlik, yüksek işleme doğruluğu, istikrarlı işleme kalitesi ve yüksek üretim verimliliği avantajlarıyla bu tür yol kontrolü, mekanik parçaların %80'ine kadar işleyebilir. CNC'nin maksimum işleme boyutu vardır: uzunluk 1300* genişlik 800 mm.

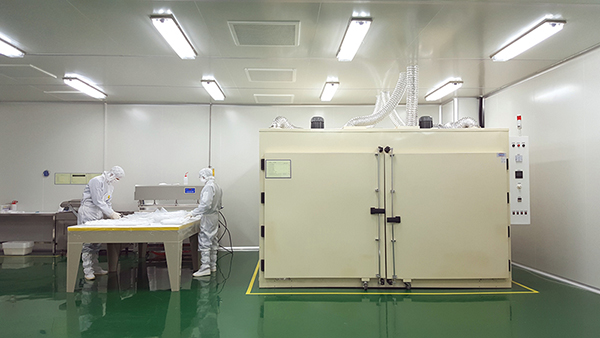

Yarı İletken Bileşen Temizleme Süreci

Islak Temizleme

Islak temizleme, levhayı temizlemek için kimyasal solventlerin veya deiyonize suyun kullanılmasıdır. Islak temizleme, proses yöntemine göre ıslatma yöntemine ve püskürtme yöntemine ayrılabilir; ıslatma yöntemi, gofretin kimyasal solvent veya deiyonize su içeren bir kap tankına daldırılmasıdır. Islatma yöntemi özellikle bazı olgun düğümler için yaygın olarak kullanılan bir yöntemdir. Öte yandan püskürtme, yabancı maddeleri uzaklaştırmak için dönen bir levha üzerine kimyasal bir çözücünün veya deiyonize suyun püskürtülmesini içerir. Islatma yöntemi aynı anda birden fazla gofreti işleyebilir ve püskürtme yöntemi aynı anda bir çalışma odasında yalnızca bir gofreti işleyebilir. Prosesin gelişmesiyle birlikte temizleme prosesinin gereksinimleri giderek artıyor ve püskürtme yönteminin kullanımı giderek daha yaygın hale geliyor.

Kuru temizleme

Adından da anlaşılacağı gibi kuru temizleme, kimyasal solventlerin veya deiyonize suyun kullanılması değil, temizlik için gaz veya plazmanın kullanılmasıdır. Teknik düğümlerin sürekli gelişmesiyle birlikte, temizleme işleminin gereksinimleri de giderek artıyor, kullanım oranı da artıyor ve ıslak temizlemenin ürettiği atık sıvı da büyük bir artış gösteriyor. Islak temizlemeyle karşılaştırıldığında kuru temizlemenin yatırım maliyeti yüksektir, ekipman kullanımı karmaşıktır ve temizleme koşulları daha zordur. Ancak bazı organik bileşiklerin ve nitrürlerin, oksitlerin giderilmesinde kuru temizleme doğruluğu daha yüksektir, etkisi mükemmeldir.

Hassas Ölçüm

Malzeme araştırması, ürün geliştirme, tasarım, üretim ve kalite yönetimi konularında yeteneklerimiz var ve tam bir hassas işleme ve test ekipmanı setine sahibiz: üç koordinat, pürüzlülük ölçer, eşmerkezlilik ölçer, dış çap ölçüm cihazı, hassas test cihazlarının silindiriklik ölçeri. Ürünlerin yüksek kalitesini sağlamak için sıkı üretim süreci ve yüksek hassasiyetli üretim ve test ekipmanları.

DLC Kaplama

Plaka taşıyıcı/kıskaç tablaları, algılamadan litografiye kadar çeşitli yarı iletken işlemlerde Si, SiC, GaAs, Gan ve diğer yarı iletken plakaları içermek ve büyük, ince, esnek düz panel ekranları barındırmak dahil olmak üzere diğer yüksek hassasiyetli zorlu uygulamalarda kullanılır. , MEMS ve biyolojik hücreler. DLC kaplamalar, ürün ömrünü en üst düzeye çıkarmak, doğruluğu korumak ve sürtünmeyi ve kirlenmeyi azaltmak için dayanıklı direnç ve yüksek termal iletkenlik gibi birçok arzu edilen özelliğe sahiptir. Vakumlu tutucu, levha veya panelin yüzeyinde birden fazla tutucuya sahip sert bir gövdeden oluşur ve genel ve yerel düzlüğün sapması nanometre cinsinden ölçülür, bu durumda, panelin tüm yüzeyine bir DLC kaplama uygulanması sorunu ortaya çıkar. tutucunun nedeni, termal genleşme uyumsuzluğunun düzlük kaybına yol açabilmesidir.

Yarı iletken üretimi için Teflon™ floropolimer

Ev

Ev