Teknologi Produksi

Proses produksi sing ketat lan peralatan produksi & uji coba kanthi tliti dhuwur kanggo njamin kualitas produk.

Proses Pengepresan Kering

Pencet garing minangka salah sawijining proses cetakan sing paling akeh digunakake, kaluwihan utama yaiku efisiensi cetakan sing dhuwur, panyimpangan ukuran cilik saka produk cetakan, utamane cocok kanggo macem-macem kekandelan bagean cilik produk keramik, kayata inti tutup keramik, piring keramik, keramik. ring...lsp.

Proses Pencet Isostatik lan Karakteristik

Isostatic Pressing Moulding Nduwe Keuntungan Ing ngisor iki liwat Steel Die Pressing Moulding:

Sintering Keramik

Keramik kosong kasusun saka akeh partikel padhet individu sadurunge sintering, ana akeh pori ing awak, porositas umume 35% ~ 60% (yaiku, Kapadhetan relatif kosong yaiku 40% ~ 65%), nilai tartamtu gumantung ing karakteristik saka wêdakakêna dhewe lan cara ngecor lan teknologi digunakake. Nalika kothong ngalangi digawe panas ing suhu dhuwur, partikel ing transfer kothong, sawise sik njongko suhu tartamtu, kothong shrinks, wutah gandum occurs, diiringi eliminasi pori, lan pungkasanipun kosong dadi bahan keramik polycrystal kandhel ing. suhu ngisor titik leleh, proses iki disebut sintering.

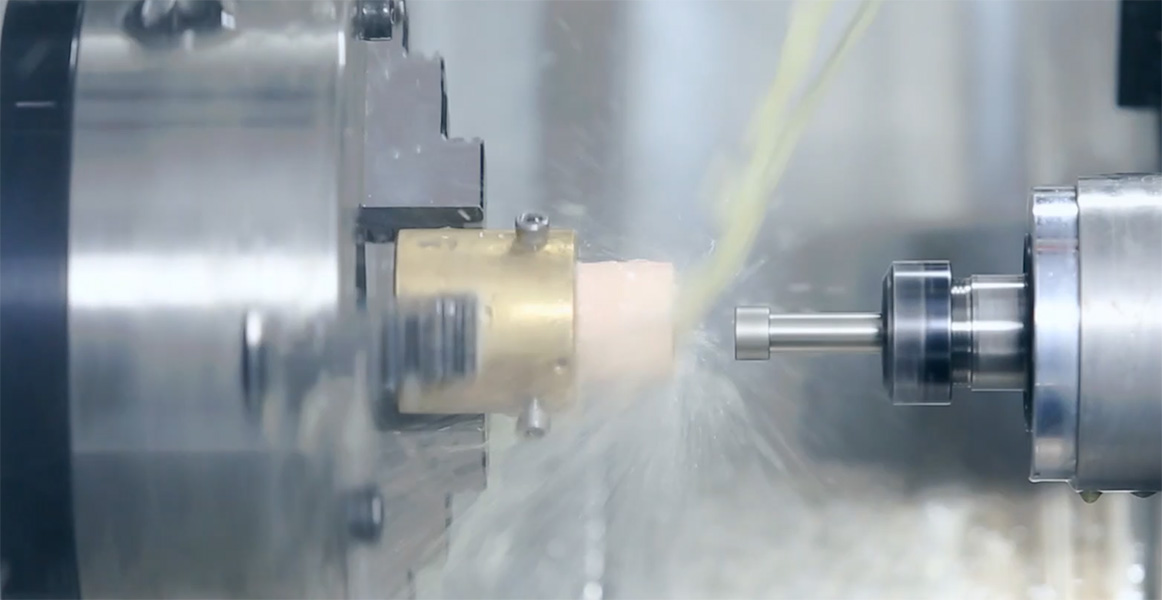

Grinding Lingkaran Internal lan Eksternal

Penggiling bunder njero lan njaba (uga dikenal minangka grinding tengah) digunakake kanggo nggiling permukaan bunder njaba lan pundhak benda kerja. Workpiece wis dipasang ing tengah lan diputer dening piranti disebut driver tengah. Grinding wheel lan workpieces diputer ing kacepetan beda dening Motors kapisah. Posisi clamping prodhuk bisa diatur ing Angle kanggo gawé taper. Ana limang jinis penggilingan diameter eksternal (OD), penggilingan diameter internal (ID), penggilingan pukulan, penggilingan feed creep lan penggilingan tanpa pusat.

Dhiameter njaba Grinding

Gilingan diameter njaba yaiku grinding ing permukaan njaba obyek antarane tengah lan tengah. Pusat minangka sel pungkasan kanthi titik sing ngidini obyek bisa muter. Nalika setir mecah ing kontak karo obyek, setir mecah uga muter ing arah sing padha. Iki èfèktif tegese nalika dikontak, loro lumahing bakal pindhah ing ngelawan arah, kang ndadekake operasi luwih stabilitas lan kurang Watesan.

Diameter internal Grinding

Grinding diameter internal yaiku grinding ing jero obyek. Jembaré setir mecah tansah kurang saka jembaré obyek. Obyek dianakaké ing panggonan dening fixture, kang uga muter obyek ing panggonan. Kaya mecah diameteripun external, setir lan obyek muter ing arah ngelawan supaya arah kontak saka loro lumahing ngendi mecah occurs ngelawan.

Grinding Datar

Penggilingan datar minangka operasi penggilingan sing paling umum. Iku teknologi pangolahan sing nggunakake setir nggiling puteran kanggo tlatah lumahing logam utawa bahan non-logam kanggo mbusak lapisan oksida lan impurities ing lumahing workpiece, supaya minangka kanggo nggawe lumahing liyane olahan. Gilingan warata minangka alat mesin sing dirancang kanggo nyedhiyakake permukaan grinding sing akurat, apa ukuran kritis utawa finishing permukaan. Akurasi tartamtu saka gilingan warata gumantung ing jinis lan nggunakake, diameteripun punika 300mm saka disc, akurasi planimetric bisa tekan 0.003mm. Ukuran Processing maksimum saka flat grinding: dawa 1600 * jembaré 800mm.

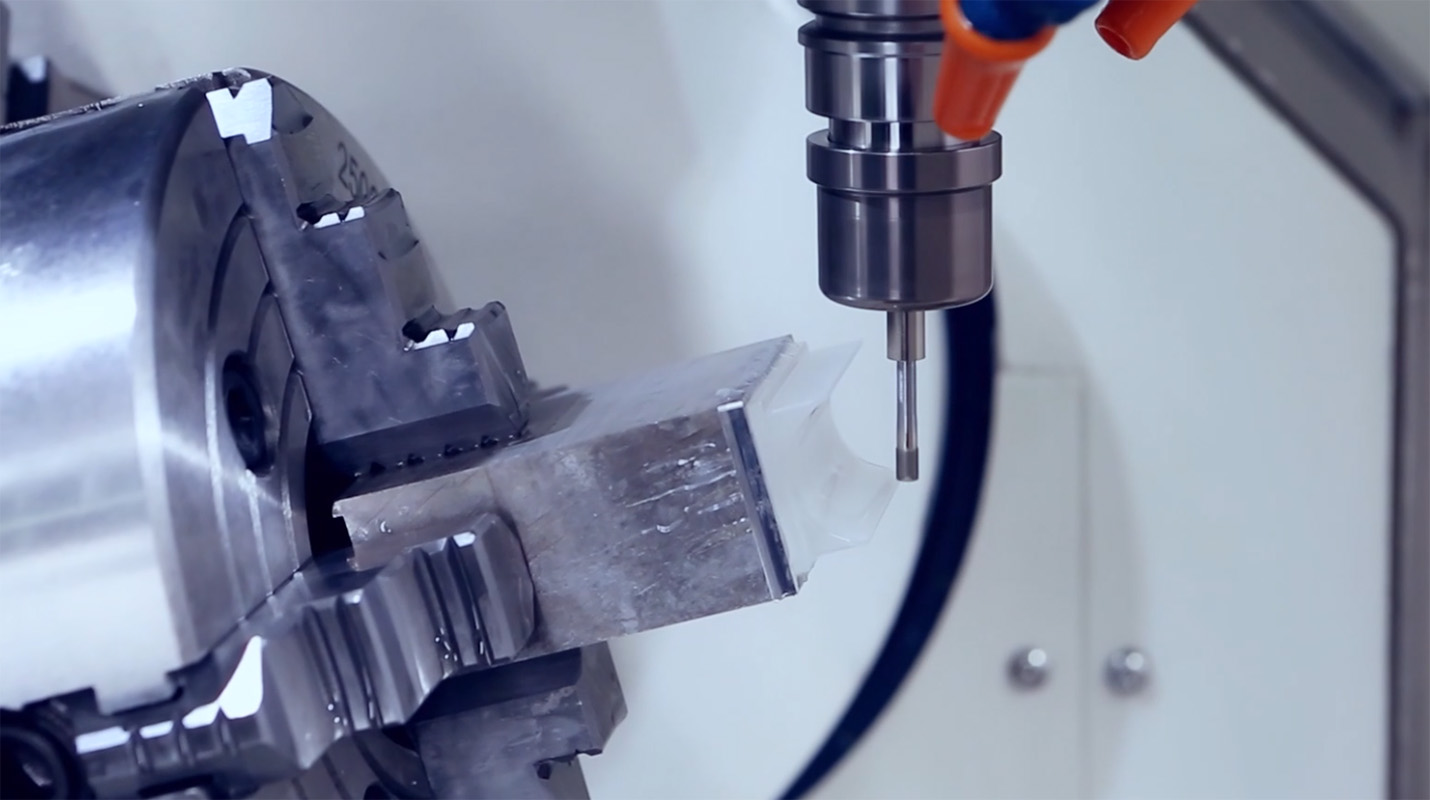

CNC

Penggilingan CNC dianggep minangka salah sawijining operasi sing paling akeh digunakake ing mesin. Penggilingan CNC minangka jinis alat mesin CNC kanthi fungsi pangolahan sing kuat, pusat mesin sing dikembangake kanthi cepet, unit mesin fleksibel, lan liya-liyane diprodhuksi ing basis mesin panggilingan CNC lan mesin boring CNC, loro-lorone ora bisa dipisahake saka cara panggilingan, paling industri. operasi panggilingan bisa rampung dening 3-axis, 5-axis CNC machine tools. Kanthi kaluwihan adaptasi sing kuat, akurasi pangolahan sing dhuwur, kualitas pangolahan sing stabil lan efisiensi produksi sing dhuwur, jinis kontrol jalur iki bisa ngolah nganti 80% bagean mekanik. CNC nduweni ukuran mesin maksimum: dawa 1300 * jembaré 800mm.

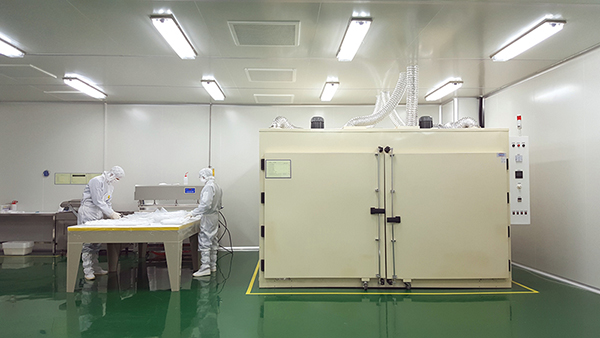

Proses Pembersihan Komponen Semikonduktor

Wet Cleaning

Pembersihan basah yaiku nggunakake pelarut kimia utawa banyu deionisasi kanggo ngresiki wafer. Reresik teles bisa dipérang dadi cara soaking lan cara nyemprotake miturut cara proses, cara soaking kanggo nyemplungaken wafer menyang tank wadhah ngemot pelarut kimia utawa banyu deionized. Cara soaking minangka cara sing akeh digunakake, utamane kanggo sawetara kelenjar sing wis diwasa. Penyemprotan, ing tangan liyane, kalebu nyemprotake pelarut kimia utawa banyu deionisasi menyang wafer sing muter kanggo mbusak impurities. Cara soaking bisa ngolah macem-macem wafer bebarengan, lan cara nyemprotake mung bisa ngolah siji wafer ing siji ruang kerja sekaligus. Kanthi pangembangan proses kasebut, syarat proses reresik saya tambah akeh, lan panggunaan metode nyemprot saya tambah akeh.

Dry Cleaning

Minangka jeneng kasebut, reresik garing ora nggunakake pelarut kimia utawa banyu deionisasi, nanging nggunakake gas utawa plasma kanggo ngresiki. Kanthi kemajuan terus-terusan simpul teknis, syarat proses reresik saya tambah akeh, proporsi panggunaan uga saya tambah, lan cairan sampah sing diasilake dening reresik teles uga tambah akeh. Dibandhingake karo reresik udan, reresik garing duwe biaya investasi sing dhuwur, operasi peralatan sing rumit lan kahanan reresik sing luwih angel. Nanging, kanggo ngilangi sawetara senyawa organik lan nitrida, oksida, akurasi reresik garing luwih dhuwur, efek kasebut apik banget.

Pengukuran Presisi

Kita duwe bakat ing riset materi, pangembangan produk, desain, manufaktur lan manajemen kualitas, lan duwe set lengkap mesin presisi lan peralatan testing: telung koordinat, roughness meter, concentricity meter, diameteripun njaba piranti ukur, cylindricity meter instrument testing tliti. Proses produksi sing ketat lan peralatan produksi & uji coba kanthi tliti dhuwur kanggo njamin kualitas produk.

DLC Coating

Tabel pembawa wafer / gripper digunakake kanggo ngemot Si, SiC, GaAs, Gan, lan wafer semikonduktor liyane ing macem-macem pangolahan semikonduktor, saka deteksi kanggo litografi, lan aplikasi nuntut presisi dhuwur liyane, kalebu omah gedhe, tampilan panel datar fleksibel lancip. , MEMS, lan sel biologi. Lapisan DLC duwe akeh sifat sing dikarepake, kayata tahan tahan lan konduktivitas termal sing dhuwur, kanggo nggedhekake umur produk, njaga akurasi, lan nyuda gesekan lan kontaminasi. Vacuum gripper kasusun saka awak kaku karo macem-macem gripper ing lumahing wafer utawa panel, lan panyimpangan saka flatness sakabèhé lan lokal diukur ing nanometer, ing kasus iki, masalah karo nglamar lapisan DLC ing kabeh lumahing. gripper punika mismatch expansion termal bisa mimpin kanggo mundhut saka flatness.

Fluoropolymer Teflon™ kanggo manufaktur semikonduktor

Ngarep

Ngarep