Wprowadzenie do technologii ceramiki mikroporowatej

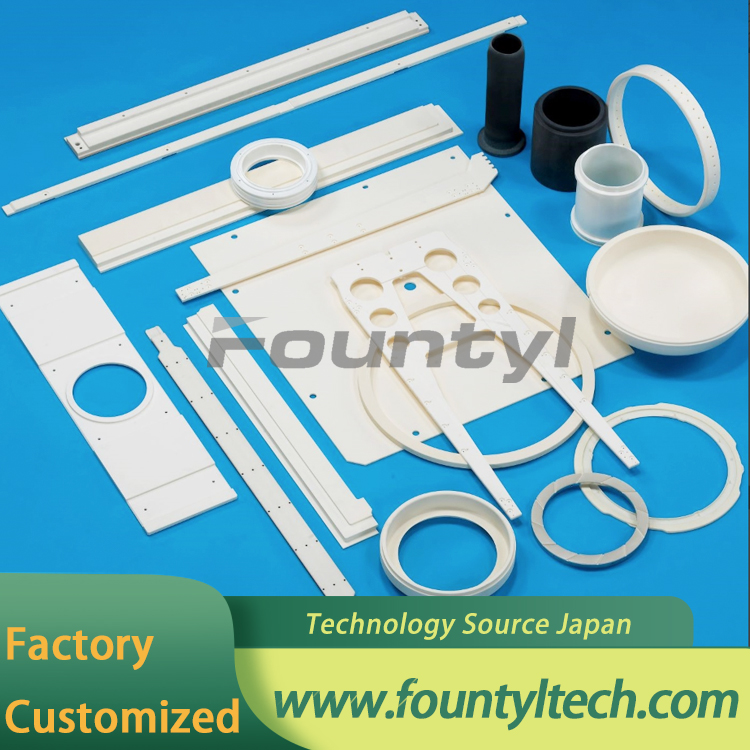

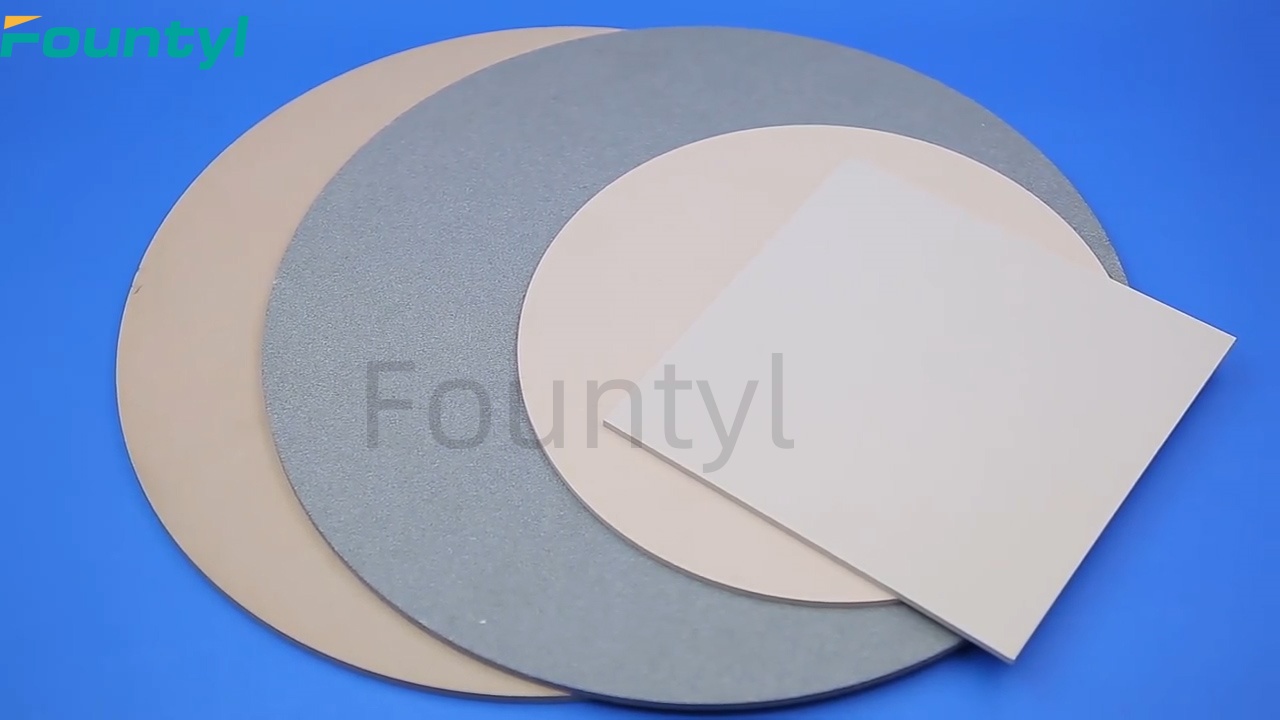

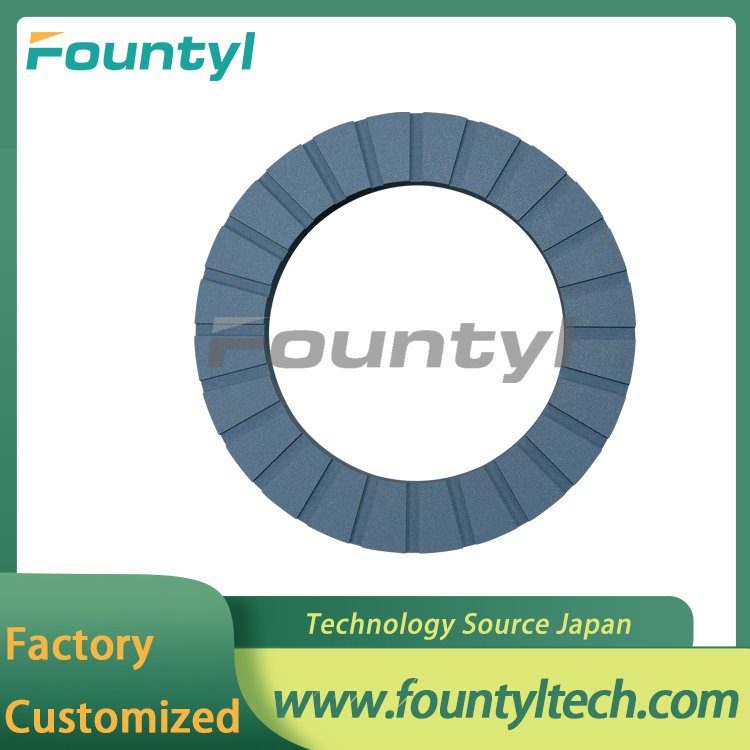

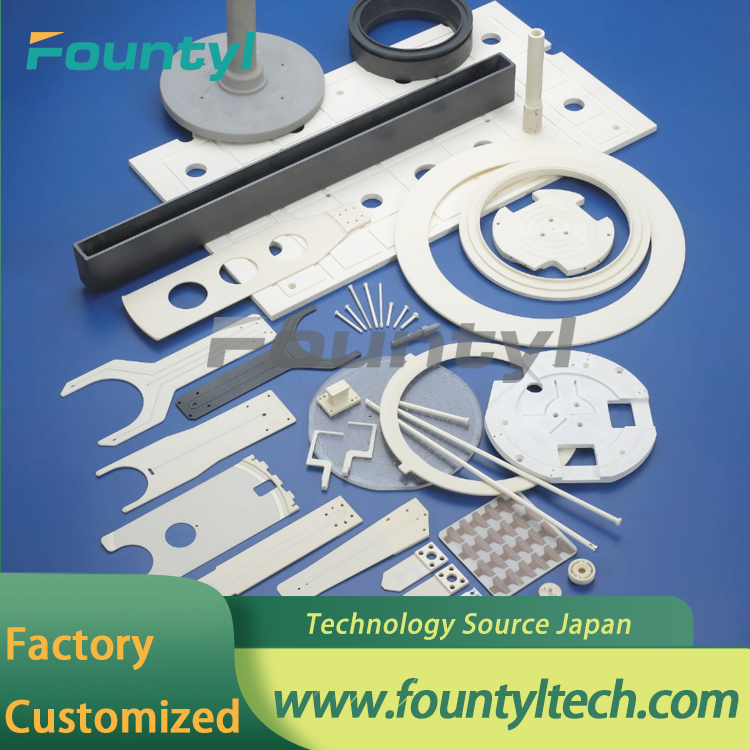

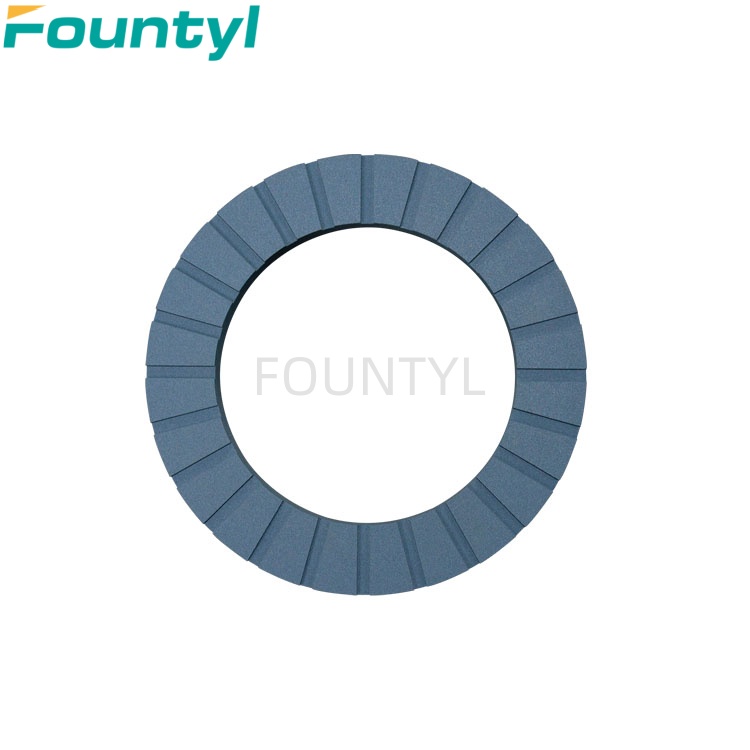

Fountyl Technologies PTE Ltd może produkować wysokiej klasy porowaty ceramiczny uchwyt próżniowy, porowatą ceramikę, uchwyt ceramiczny, tkaniny adsorbcyjne i płytki krzemowe, płytki, płytki ceramiczne, ekrany elastyczne, ekrany szklane, płytki drukowane i różne materiały niemetalowe.

Przegląd ceramiki porowatej

Jeśli chodzi o ceramikę mikroporowatą, w pierwszej kolejności należy wspomnieć o ceramice porowatej.

Ceramika porowata to nowy rodzaj materiału ceramicznego, znanego również jako ceramika porowata, powstająca po kalcynacji i rafinacji w wysokiej temperaturze, ponieważ w procesie wypalania powstaje bardzo porowata struktura, dlatego nazywana jest również ceramiką porowatą. materiały ceramiczne ze wzajemnie połączonymi lub zamkniętymi porami w ciele.

Klasyfikacja ceramiki porowatej

Porowatą ceramikę można klasyfikować na podstawie wymiarów, składu fazowego i struktury porów (wielkość porów, morfologia i łączność).

W zależności od wielkości porów dzieli się ją na: ceramikę porowatą o dużej porowatości (wielkość porów > 500 μm), ceramikę porowatą o dużej porowatości (wielkość porów 100 ~ 500 μm), ceramikę porowatą o średniej porowatości (wielkość porów 10 ~ 100 μm), ceramikę porowatą o małej porowatości (wielkość porów 10 ~ 100 μm). wielkość porów 1 ~ 50 μm), ceramika porowata o drobnej porowatości (wielkość porów 0,1 ~ 1 μm) i ceramika porowata o mikroporowatości. zgodnie ze strukturą porów ceramikę porowatą można podzielić na ceramikę porowatą jednorodną i ceramikę porowatą niejednorodną.

Definicja ceramiki mikroporowatej

Ceramika mikroporowata to ceramika porowata mikroporowata o jednolitej strukturze porów, jest nowym rodzajem materiału ceramicznego, jest jednocześnie funkcjonalną ceramiką strukturalną, jak sama nazwa wskazuje, znajdującą się we wnętrzu lub powierzchni ceramicznej zawierającej dużą liczbę otwierających lub zamykających mikro- pory korpusu ceramicznego, mikropory ceramiki mikroporowatej są bardzo małe, jej apertura wynosi zazwyczaj mikron lub submikron, jest w zasadzie niewidoczna gołym okiem. Jednak mikroporowatą ceramikę można spotkać na co dzień, np. w filtrze ceramicznym zastosowanym w oczyszczaczu wody czy rdzeniu atomizującym w elektronicznym papierosie.

Historia ceramiki mikroporowatej

W rzeczywistości światowe badania nad ceramiką mikroporowatą rozpoczęły się w latach czterdziestych XX wieku, a po pomyślnym promowaniu jej zastosowania w przemyśle mleczarskim i przemyśle napojów (wino, piwo, cydr) we Francji na początku lat osiemdziesiątych XX wieku, zaczęto ją stosować do oczyszczania ścieków i inne odpowiednie pola.

W 2004 r. wielkość sprzedaży światowego rynku ceramiki porowatej wyniosła ponad 10 miliardów dolarów amerykańskich, dzięki skutecznemu zastosowaniu mikroporowatej ceramiki w precyzyjnej separacji filtracyjnej, a wielkość sprzedaży na rynku roczna stopa wzrostu wynosiła 35%.

Produkcja ceramiki mikroporowatej

Zasady i metody porowatej ceramiki obejmują układanie cząstek, dodatek do porów, wypalanie w niskiej temperaturze i obróbkę mechaniczną. Ze względu na sposób powstawania porów i strukturę porów ceramikę porowatą można podzielić na granulowaną ceramikę spiekaną (ceramika mikroporowata), ceramikę piankową i ceramikę o strukturze plastra miodu.

Ceramika mikroporowata to nowy rodzaj nieorganicznego, niemetalowego materiału filtracyjnego. Ceramika mikroporowata składa się z cząstek kruszywa, spoiwa, 3-częściowych porów, piasku kwarcowego, korundu, tlenku glinu (Al2O3), węglika krzemu (SiC), mulitu (2Al2O3-3SiO2) ) i cząstki ceramiczne jako kruszywo, zmieszane z pewną ilością spoiwa i po wypaleniu w wysokiej temperaturze ze środkiem porotwórczym, cząstki kruszywa, spoiwa, środki porotwórcze i warunki ich wiązania określają główne cechy wielkości porów ceramicznych, porowatości, przepuszczalność. Kruszywa, podobnie jak kleje, dobierane są w zależności od przeznaczenia produktu. Zwykle wymagane jest, aby kruszywo charakteryzowało się wysoką wytrzymałością, odpornością cieplną, odpornością na korozję, kształtem zbliżonym do kuli (łatwe do wykonania w warunkach filtracyjnych), łatwą granulacją w zadanym zakresie wielkości oraz dobrym powinowactwem ze spoiwem. Jeśli kruszywo i wielkość cząstek są takie same, inne warunki są takie same, wielkość porów produktu, porowatość i wskaźniki przepuszczalności powietrza mogą osiągnąć idealny cel.

Dom

Dom