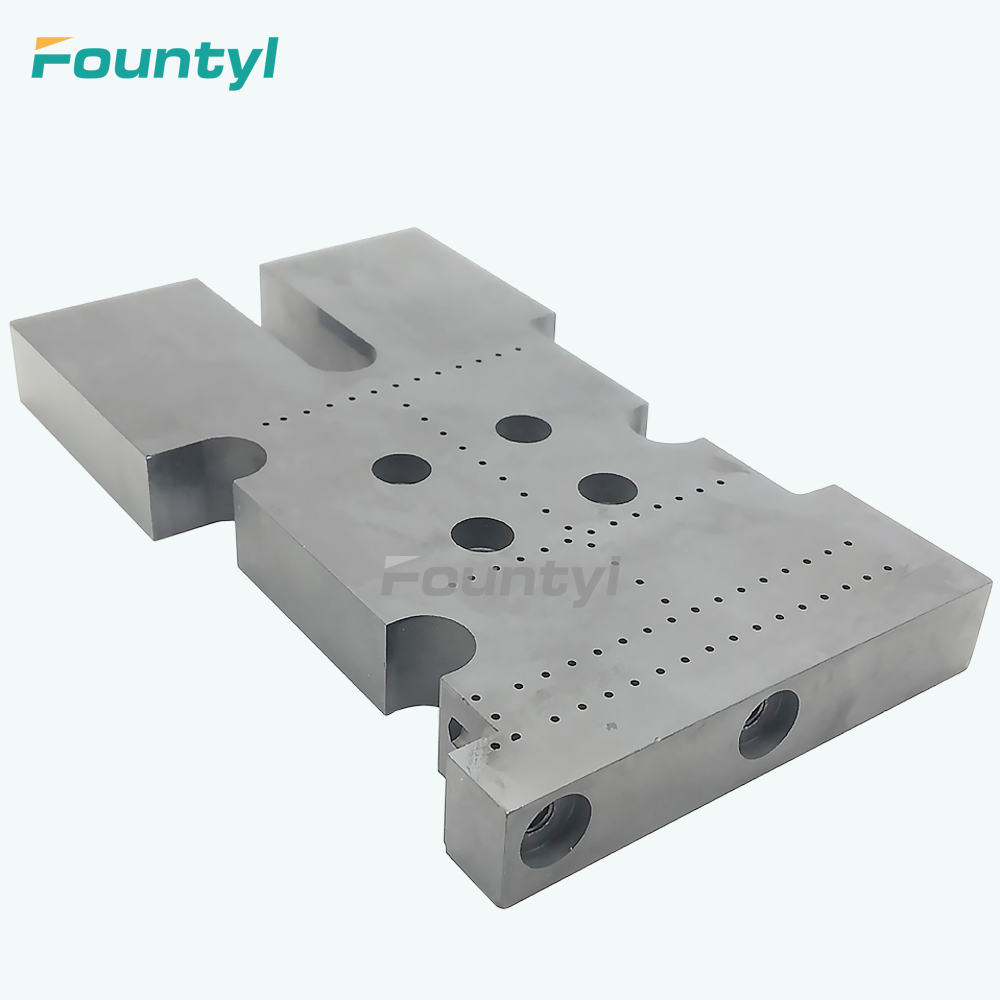

Конструкционная деталь из карбида алюминия и кремния, используемая в авиации, аэрокосмической отрасли, морских кораблях, железнодорожном транспорте, транспортных средствах на новых источниках энергии.

Сравнение свойств AISIC с традиционными металлическими и керамическими материалами:

| алюминиевый сплав(7050) | титановый сплав (TC4) | нержавеющая сталь (SUS304) | НИЦ | глинозем | AISiC | |

| Плотность (г/см3) | 2,8 | 4,5 | 7,9 | 3.2 | 3,97 | 2,8-3,2 |

| Сила растяжения (МПа) | ≥496 | ≥985 | ≥520 | - | - | 270-450 |

| Модуль упругости (Гпа) | 69 | 110 | 210 | 330 | 300 | 160-280 |

| Прочность на изгиб (МПа) | - | - | - | 350-600 | 290 | 230-450 |

| Коэффициент линейного расширения (×10/℃) | двадцать четыре | 8,6 | 17,3 | 4,5 | 7.2 | 4,5-16 |

| Теплопроводность (Вт/м·К) | 154-180 | 8 | 15 | 126 | 20 | 163-255 |

Композитные материалы из алюминия и карбида кремния средней и высокой плотности, которые мы использовали для подготовки нового типа без межфазной фазы, что эффективно позволяет избежать недостатков хрупкости металлокерамических композиционных материалов и значительно улучшает производительность обработки и диапазон применения материалов.

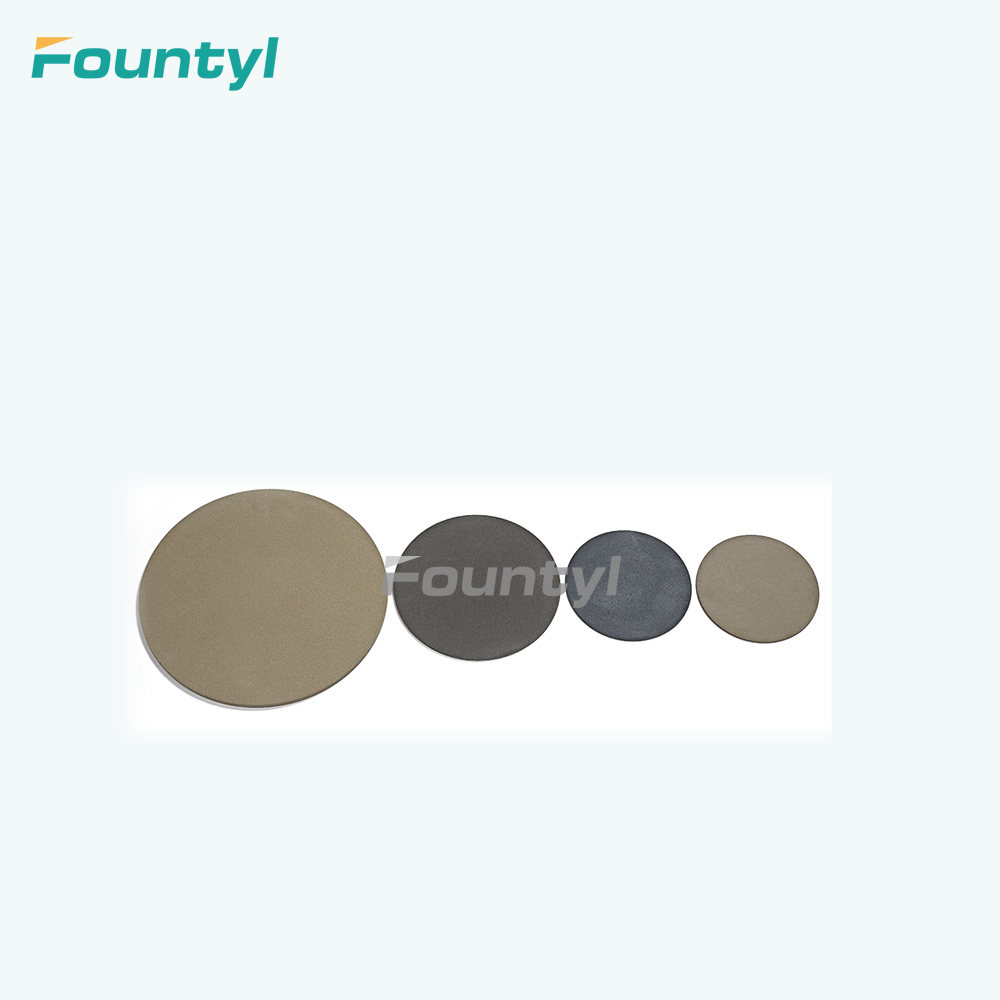

1. Алюминий карбид кремния – детали конструкции.

Высокопрочные прецизионные конструкционные детали - с характеристиками легкости, высокой жесткости, стабильности размеров, износостойкости и коррозионной стойкости вместо алюминиевого сплава, нержавеющей стали, титанового сплава, используются в высокоточных, износостойких конструкционных деталях с требованиями к противовесу. .

| Плотность (г/см3) | Прочность на изгиб (МПа) | Модуль упругости (ГПа) | Скорость удлинения (%) | Коэффициент демпфирования (ζ,%) | Теплопроводность (Вт/м·К) при 25 ℃ | Коэффициент линейного расширения (×10/℃) 25-200℃ | |

| S45 Карбид кремния/АИ | 2,925 | 298 | 172 | 1.2 | 0,42 | 203 | 11.51 |

| S50 Карбид кремния/ИИ | 2.948 | 335 | 185 | / | 0,52 | 207 | 10.42 |

| S55 Карбид кремния/АИ | 2,974 | 405 | 215 | / | 0,66 | 210 | 9.29 |

| S60 Карбид кремния/ИИ | 2.998 | 352 | 230 | / | 0,7 | 215 | 8,86 |

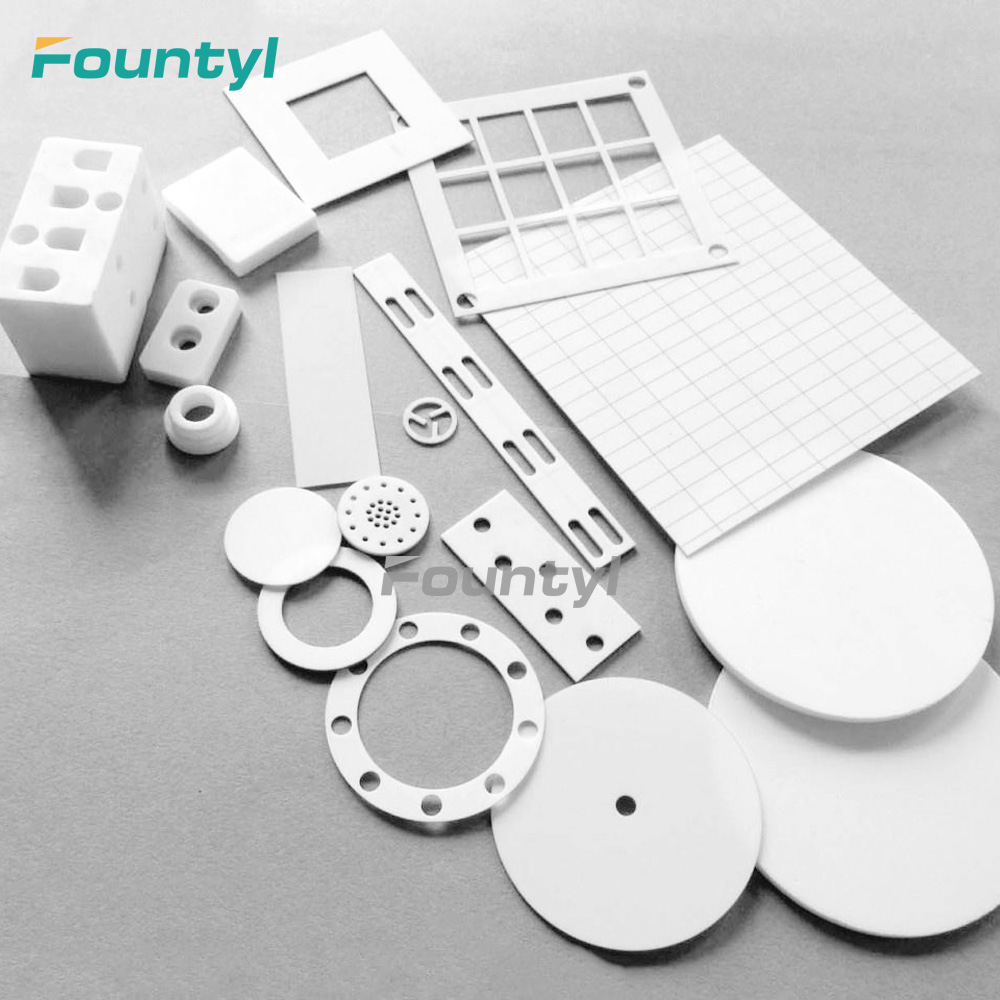

2. Алюминий-карбид кремния – часть теплоотвода.

Охлаждающая подложка/оболочка микроэлектроники: алюминий-карбид кремния известен как третье поколение материалов для электронной упаковки благодаря своим превосходным теплофизическим свойствам и широко используется в области электронной упаковки (первое поколение, такое как алюминий, медь; второе поколение, такое как как Kewa, медь-молибден, медно-вольфрамовый сплав....и т.д.).

| Плотность (г/см) | Прочность на изгиб (МПа) | Модуль упругости (ГПа) | Теплопроводность (Вт/м·К) при 25 ℃ | Коэффициент линейного расширения (×10°/℃) 25-200°℃ | |

| Т60СИК/ИИ | 2.998 | 260 | 229 | 220 | 8,64 |

| Т65СИК/ИИ | 3.018 | 255 | 243 | 236 | 7.53 |

| Т70СИК/ИИ | 3.05 | 251 | 258 | 217 | 6,8 |

| Т75СИК/ИИ | 3.068 | 257 | 285 | 226 | 5,98 |

Преимущества продукта: Высокая теплопроводность, конструкция с разнообразными поверхностными функциями, Низкий коэффициент теплового расширения (аналогично коэффициенту теплового расширения материала стружки). Низкая пористость при сварке.

Опорная пластина корпуса IGBT: теплопроводность алюминиевого карбида кремния имеет высокий и низкий коэффициент теплового расширения (коэффициент теплового расширения аналогичен материалу чипа), что эффективно снижает вероятность растрескивания цепи корпуса, увеличивает срок службы продукта. В высокоскоростных железных дорогах, новых энергетических транспортных средствах, радарах, ветроэнергетике для замены алюминия, меди, меди, вольфрама, меди, молибдена, бериллия, керамики и других упаковочных материалов для микроэлектроники.

| Материалы | Плотность (г/см*) | Коэффициент линейного расширения (х 10°/°С) | Теплопроводность (Вт/м·К) | Удельная жесткость (ГПа см/г) |

| АЙСИК | 2,8-3,2 | 4,5-16 | 163-255 | 76-108 |

| С | 8,9 | 17 | 393 | 5 |

| ИИ (6061) | 2,7 | двадцать три | 171 | 25 |

| Журнал | 8.3 | 5,9 | 14 | 16 |

| Инвар | 8.1 | 1,6 | 11 | 14 |

| Cu/Мо(15/85) | 10 | 7 | 160 | 28 |

| Медь/Вт(15/85) | 17 | 7.2 | 190 | 16 |

Дом

Дом