Технология производства

Строгий производственный процесс и высокоточное производственное и испытательное оборудование обеспечивают высокое качество продукции.

Процесс сухого прессования

Сухое прессование является одним из наиболее широко используемых процессов формования, основными преимуществами которого являются высокая эффективность формования, небольшое отклонение размера формованных изделий, особенно подходит для различных керамических изделий небольшой толщины, таких как керамический сердечник клапана, керамическая пластина, керамика. кольцо... и т. д.

Процесс и характеристики изостатического прессования

Изостатическое прессование имеет следующие преимущества перед стальным прессованием:

Керамическое спекание

Керамическая заготовка перед спеканием состоит из множества отдельных твердых частиц, в теле имеется большое количество пор, пористость обычно составляет 35–60% (то есть относительная плотность заготовки составляет 40–65%), удельная величина зависит от характеристик самого порошка, а также используемого метода и технологии формования. При нагреве твердой заготовки при высокой температуре происходит перенос частиц в заготовке, после достижения определенной температуры заготовка сжимается, происходит рост зерен, сопровождающийся ликвидацией пор, и в конечном итоге заготовка превращается в плотный поликристаллический керамический материал при При температуре ниже точки плавления этот процесс называется спеканием.

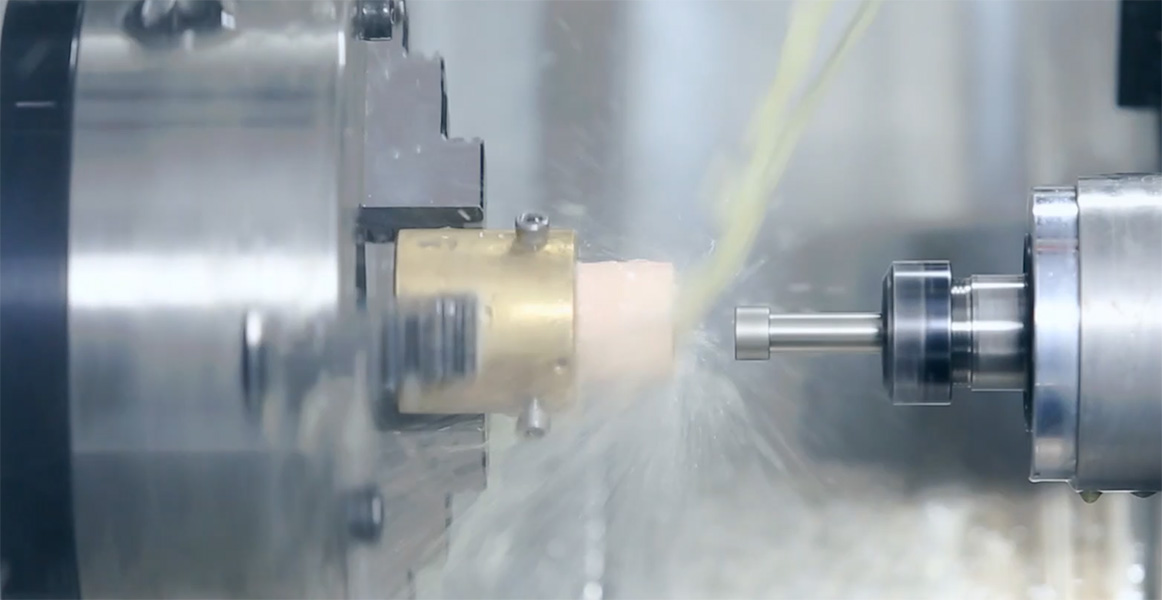

Внутреннее и внешнее круговое шлифование

Внутреннее и наружное круговое шлифование (также известное как центровое шлифование) используется для шлифования внешней круговой поверхности и уступа заготовки. Заготовка устанавливается в центре и вращается с помощью устройства, называемого центральным приводом. Шлифовальные круги и заготовки вращаются с разной скоростью отдельными двигателями. Положение зажима изделия можно регулировать под углом для получения конусности. Существует пять типов шлифования наружного диаметра (OD), шлифования внутреннего диаметра (ID), пуансона, глубинного шлифования и бесцентрового шлифования.

Шлифование внешнего диаметра

Шлифование наружного диаметра — это шлифование внешней поверхности объекта между центром и центром. Центр — это конечная ячейка с точкой, позволяющей объекту вращаться. Когда шлифовальный круг соприкасается с предметом, шлифовальный круг также вращается в том же направлении. Фактически это означает, что при контакте две поверхности будут двигаться в противоположных направлениях, что делает работу более стабильной и менее блокирующей.

Шлифование внутреннего диаметра

Шлифование внутреннего диаметра – это шлифование внутри объекта. Ширина шлифовального круга всегда меньше ширины объекта. Объект удерживается на месте приспособлением, которое также вращает объект на месте. Так же, как и при шлифовании наружного диаметра, круг и предмет вращаются в противоположных направлениях, так что направление контакта двух поверхностей, где происходит шлифование, противоположно.

Плоское шлифование

Плоское шлифование является наиболее распространенной операцией шлифования. Это технология обработки, при которой вращающийся шлифовальный круг используется для шлифования поверхности металлических или неметаллических материалов с целью удаления оксидного слоя и примесей с поверхности заготовки, чтобы сделать ее поверхность более очищенной. Плоскошлифовальный станок — это станок, предназначенный для точного шлифования поверхностей, как критического размера, так и чистоты поверхности. Конкретная точность плоскошлифовальной машины зависит от ее типа и использования, диаметр диска составляет 300 мм, контурная точность может достигать 0,003 мм. Максимальный размер обработки плоского шлифования: длина 1600*ширина 800мм.

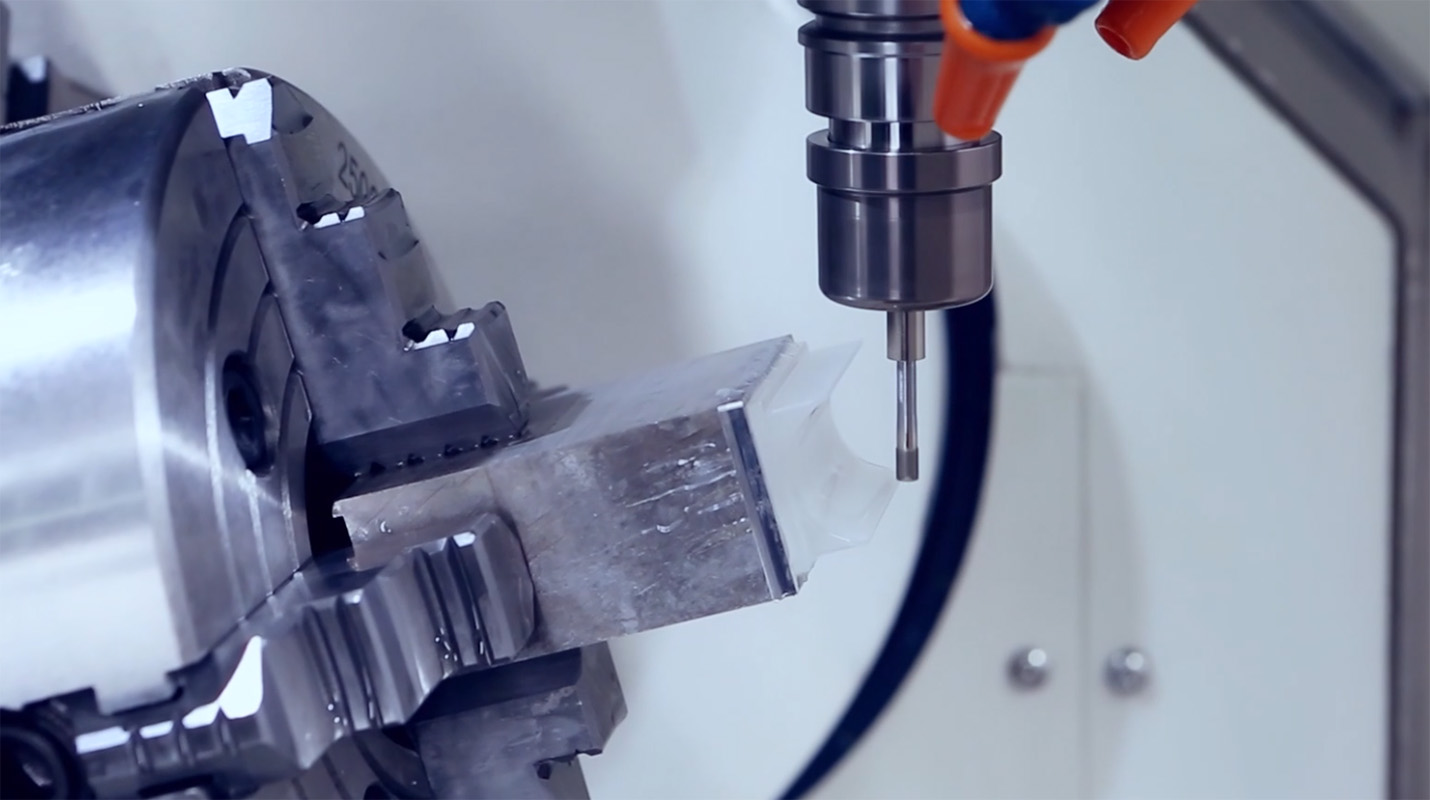

ЧПУ

Фрезерование на станках с ЧПУ считается одной из наиболее широко используемых операций в механической обработке. Фрезерование с ЧПУ - это своего рода станок с ЧПУ с мощной функцией обработки, быстро развивающийся обрабатывающий центр, гибкий обрабатывающий блок и т. Д. Производятся на основе фрезерного станка с ЧПУ и расточного станка с ЧПУ, оба неотделимы от метода фрезерования, большинство промышленных фрезерные операции могут выполняться на 3- и 5-осевых станках с ЧПУ. Благодаря таким преимуществам, как высокая адаптируемость, высокая точность обработки, стабильное качество обработки и высокая эффективность производства, этот тип управления траекторией позволяет обрабатывать до 80% механических деталей. ЧПУ имеет максимальный размер обработки: длина 1300*ширина 800 мм.

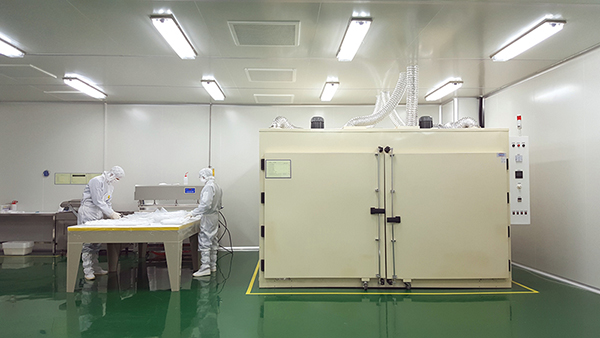

Процесс очистки полупроводниковых компонентов

Влажная уборка

Влажная очистка — это использование химических растворителей или деионизированной воды для очистки пластины. Влажную очистку можно разделить на метод замачивания и метод распыления в зависимости от технологического метода. Метод замачивания заключается в погружении пластины в резервуар-контейнер, содержащий химический растворитель или деионизированную воду. Метод замачивания — широко используемый метод, особенно для некоторых зрелых узлов. С другой стороны, распыление включает распыление химического растворителя или деионизированной воды на вращающуюся пластину для удаления примесей. Методом замачивания можно обрабатывать несколько пластин одновременно, а методом распыления можно одновременно обрабатывать только одну пластину в одной рабочей камере. С развитием процесса требования к процессу очистки становятся все выше и выше, а применение метода распыления становится все более обширным.

Сухая чистка

Как следует из названия, химчистка — это не использование химических растворителей или деионизированной воды, а использование газа или плазмы для очистки. С постоянным развитием технических узлов требования к процессу очистки становятся все выше и выше, доля использования также увеличивается, а количество отработанной жидкости, образующейся при влажной очистке, также значительно увеличивается. По сравнению с влажной уборкой, сухая чистка имеет большие инвестиционные затраты, сложную эксплуатацию оборудования и более жесткие условия уборки. Однако при удалении некоторых органических соединений и нитридов, оксидов точность химчистки выше, эффект отличный.

Прецизионные измерения

У нас есть таланты в области исследования материалов, разработки продукции, проектирования, производства и управления качеством, а также полный набор прецизионного обрабатывающего и испытательного оборудования: три координаты, измеритель шероховатости, измеритель концентричности, прибор для измерения наружного диаметра, измеритель цилиндрическости прецизионных испытательных инструментов. Строгий производственный процесс и высокоточное производственное и испытательное оборудование обеспечивают высокое качество продукции.

DLC-покрытие

Столы для держателей/захватов пластин используются для размещения пластин Si, SiC, GaAs, Gan и других полупроводниковых пластин в различных полупроводниковых процессах, от обнаружения до литографии, а также в других высокоточных приложениях, включая размещение больших, тонких гибких плоских дисплеев. , МЭМС и биологические клетки. Покрытия DLC обладают многими желательными свойствами, такими как долговечность и высокая теплопроводность, что позволяет максимально продлить срок службы изделия, сохранить точность, а также уменьшить трение и загрязнение. Вакуумный захват состоит из жесткого корпуса с несколькими захватами на поверхности пластины или панели, а отклонение общей и локальной плоскостности измеряется в нанометрах, в этом случае возникает проблема с нанесением DLC-покрытия на всю поверхность пластины. Загвоздка в том, что несоответствие теплового расширения может привести к потере плоскостности.

Фторполимер Teflon™ для производства полупроводников

Дом

Дом