Merkmale

Kompatibilität | Anpassung | Hohe Dichte | Hohe strukturelle Festigkeit | Schnelle Lieferzeit | Kosteneffizient

Anwendungen

Lon-Implantation | Dünnschicht | Ätzung | Prozessentwicklung | Gerätedesign

Design und Herstellung

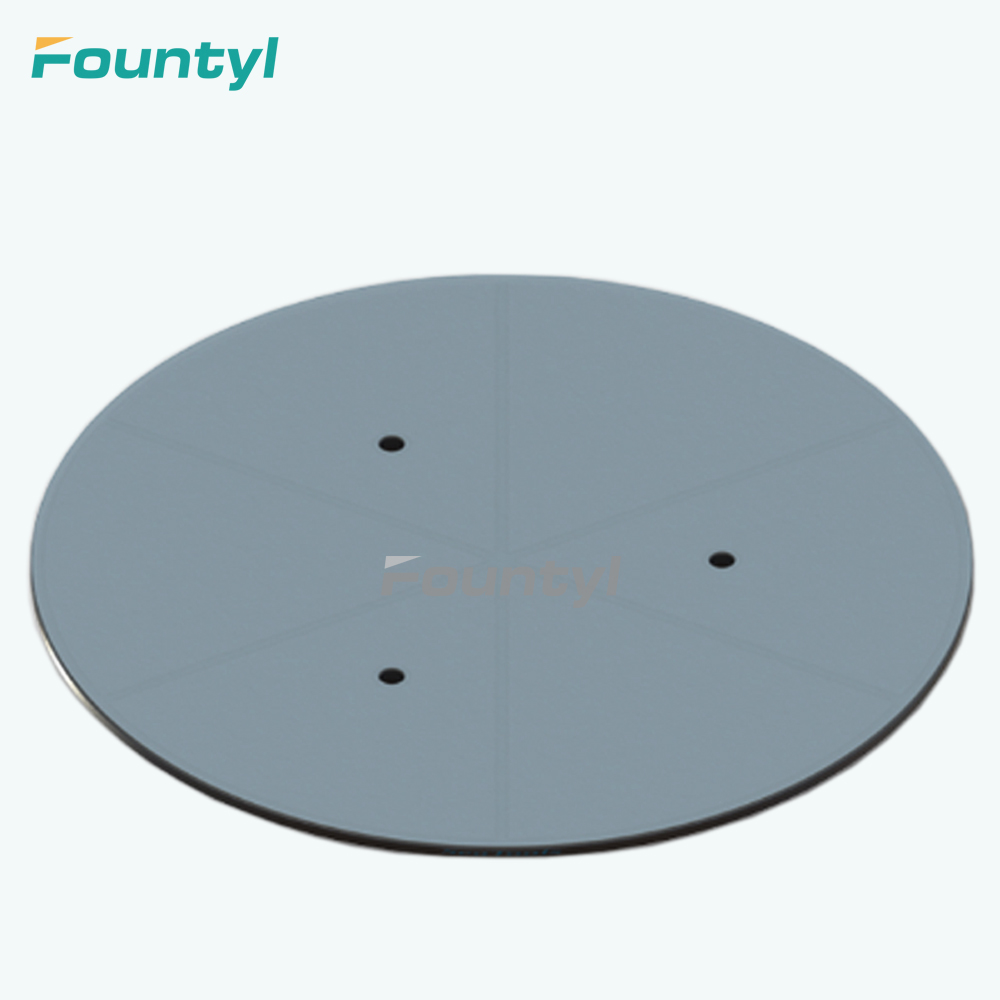

12-Zoll-Fab geliefert, um die tatsächliche Leistung zu überprüfen, Regeneration und Reparatur durchzuführen und die Entwicklung und das Design zu überprüfen.

Mit der Entwicklung der Prozessausrüstung und der Prozesstechnologie von Halbleitern und integrierten Schaltkreisen sind die herkömmlichen elektrostatischen Spannfutter, die organische Polymermaterialien, Metalloxide und Keramikmaterialien als Dielektrika verwenden, nicht vollständig mit Materialien wie Siliziumwafern, Saphir und Siliziumkarbid kompatibel. Daher werden nach und nach elektrostatische Spannfutter entwickelt, die mit den Halbleiter-Wafer-Greifern der ersten, zweiten und dritten Generation kompatibel sind.

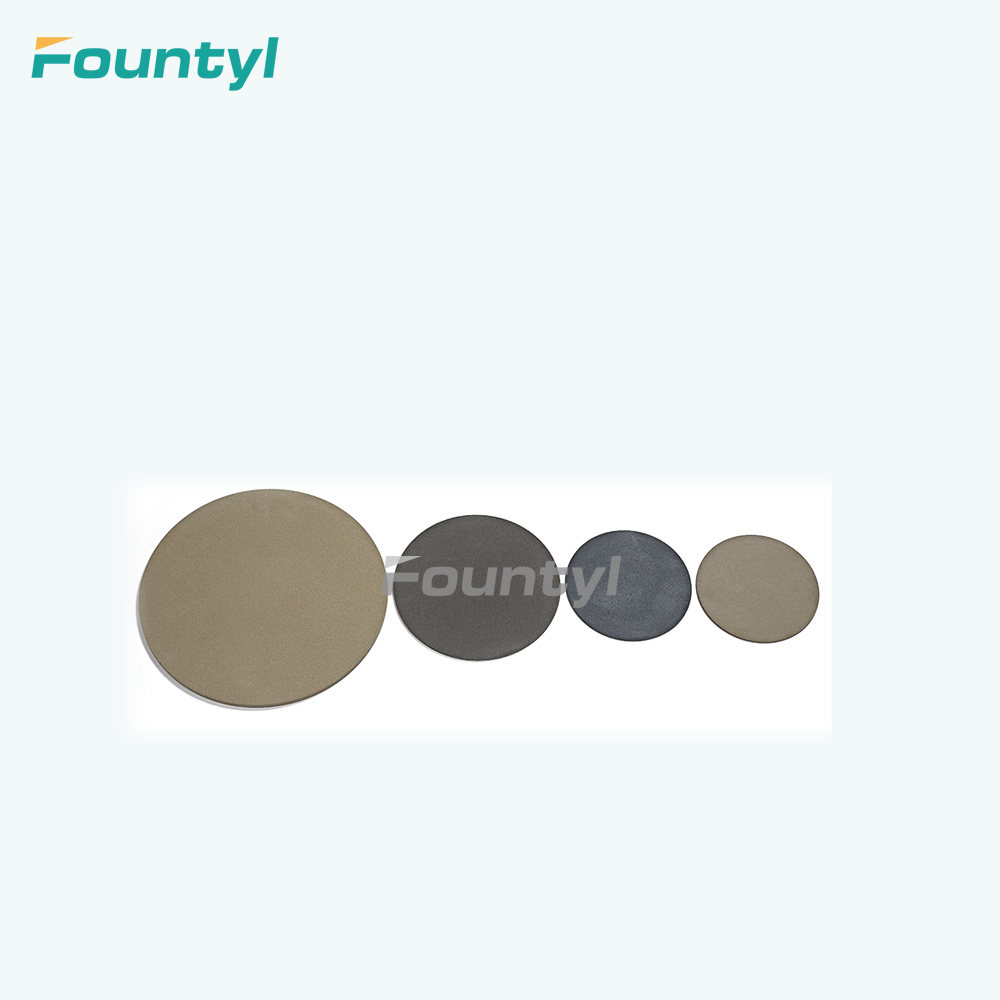

Elektrostatisches Spannfutter/Heizelement aus Polymer

Das dielektrische Polymermaterial (Polymer) ist derzeit das am weitesten verbreitete Material für elektrostatische Spannfutter. Sein Herstellungsprozess ist auch das ausgereifteste dielektrische Polymermaterial. Nach der Polymermodifikationsbehandlung werden die elektrischen, mechanischen, Temperaturbeständigkeits- und Halogenbeständigkeitseigenschaften erheblich verbessert. Das dielektrische Material wird durch andere integrierte Vorgänge strukturiert und dann durch mehrstufige Vakuum-Hochbelastung geschichtet, und zwischen den Innenelektroden wird eine dichte dielektrische Isolationsschicht gebildet.

Elektrostatisches Spannfutter aus Polymer

Die Polymermodifikationstechnologie wird verwendet, um einen höheren Massenwiderstand und eine höhere relative Dielektrizitätskonstante zu erreichen und eine stabilere Klemmkraft zu erhalten.

Dielektrische Materialien mit hoher Dichte können das Risiko von Partikeln verringern und die Ionenmobilität verringern.

Die Vielfalt der Spannobjekte kann mit dem Spannen von Wafern aus unterschiedlichen Materialien kompatibel sein.

Hervorragende Korrosionsbeständigkeit in Halogen- und Plasmaatmosphären.

Hohe Kostenleistung, kurze Abnahmefrist, geeignet für die Entwicklung von Produktprozessen und die Überprüfung der Entwicklung neuer Geräte.

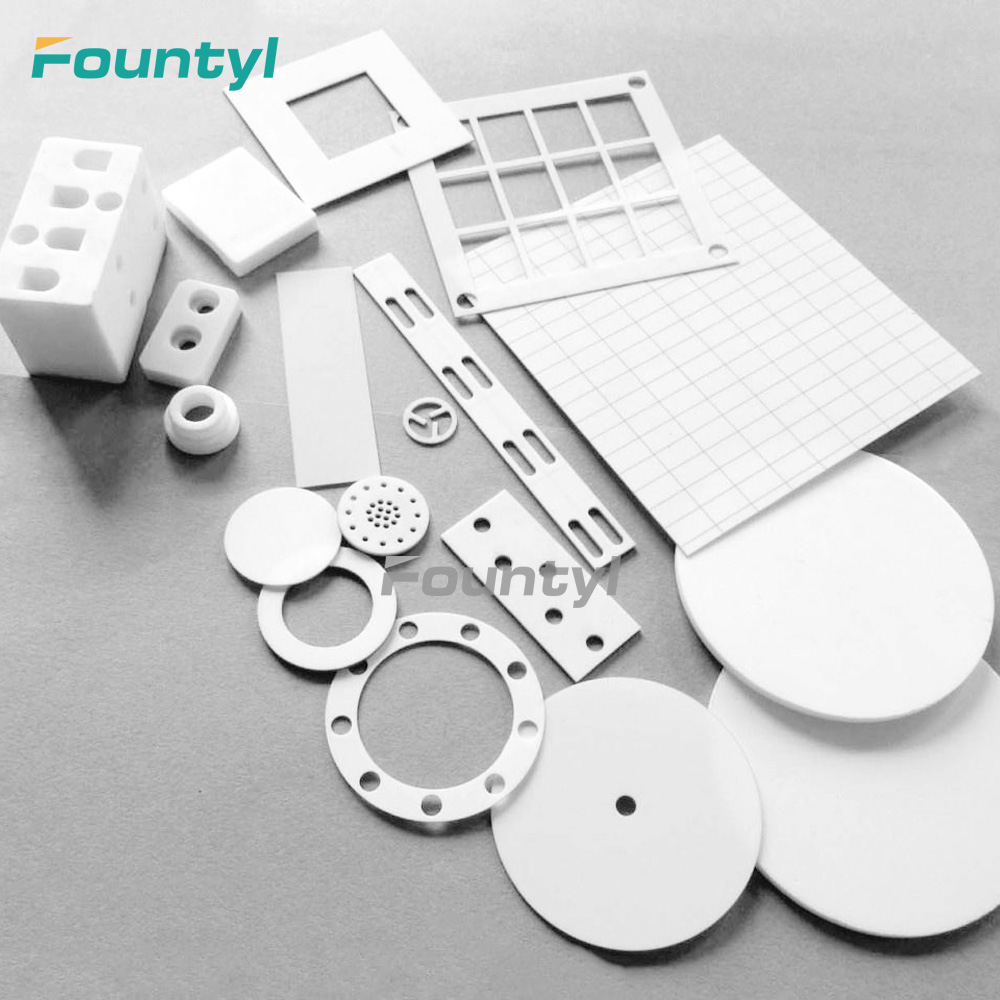

Elektrostatisches Al₂O₃-Spannfutter

Der Volumenwiderstand wird durch die Koagulationskeramiktechnologie und den Co-Firing-Prozess gesteuert, um eine längere Haltekraft zu erzielen.

Die innere Struktur des Hochtemperatursinterns ist dicht und die Kristallstruktur stabil, und die Haltekapazität eines größeren Temperaturintervalls kann erhalten werden.

Integriertes Co-Firing-Formen reduziert die Ionenmigration.

Dauerhafter Betrieb in Plasma-Halogen-Vakuumatmosphäre.

Heim

Heim