Technologie de production

Processus de production strict et équipement de production et de test de haute précision pour garantir la haute qualité des produits.

Processus de pressage à sec

Le pressage à sec est l'un des processus de moulage les plus largement utilisés. Les principaux avantages sont une efficacité de moulage élevée, une petite déviation de taille des produits moulés, particulièrement adapté à une variété de petites épaisseurs de section de produits céramiques, tels que le noyau de valve en céramique, la plaque en céramique, la céramique. bague...etc.

Processus et caractéristiques de pressage isostatique

Le moulage par pressage isostatique présente les avantages suivants par rapport au moulage par pressage en acier :

Frittage de céramique

Le flan en céramique est composé de nombreuses particules solides individuelles avant le frittage, il y a un grand nombre de pores dans le corps, la porosité est généralement de 35 % à 60 % (c'est-à-dire que la densité relative du flan est de 40 % à 65 %). la valeur spécifique dépend des caractéristiques de la poudre elle-même ainsi que de la méthode et de la technologie de moulage utilisées. Lorsque l'ébauche solide est chauffée à haute température, les particules dans l'ébauche sont transférées, après avoir atteint une certaine température, l'ébauche rétrécit, la croissance des grains se produit, accompagnée de l'élimination des pores, et finalement l'ébauche devient un matériau céramique polycristallin dense à une température inférieure au point de fusion, ce processus est appelé frittage.

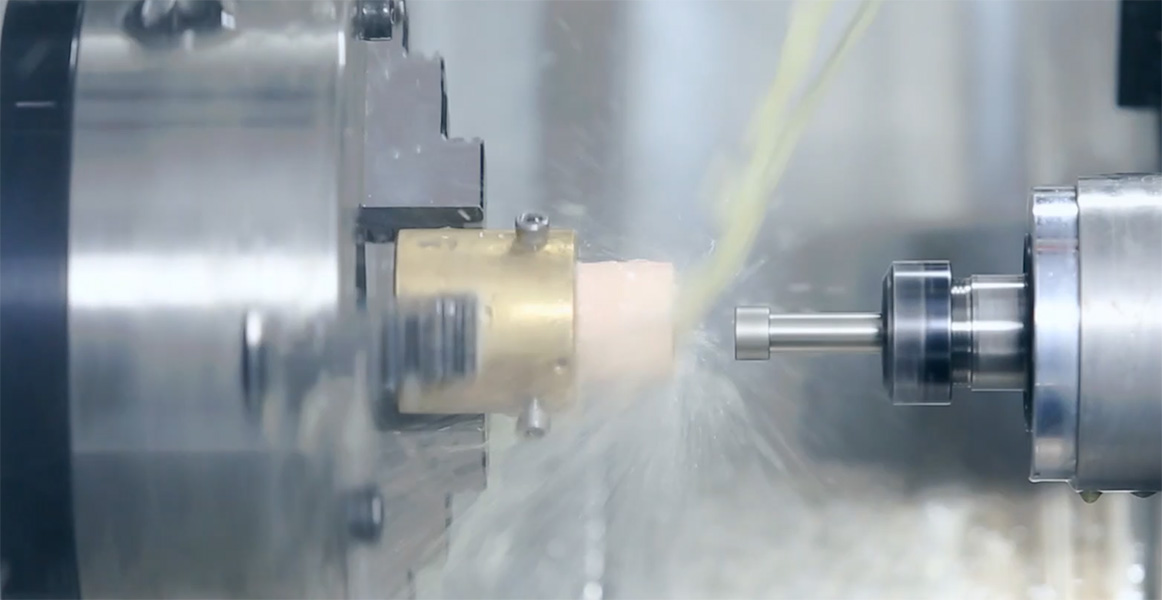

Rectification circulaire interne et externe

La rectification circulaire intérieure et extérieure (également appelée rectification centrale) est utilisée pour meuler la surface circulaire extérieure et l'épaulement de la pièce. La pièce à usiner est montée au centre et est mise en rotation par un dispositif appelé entraîneur central. Les meules et les pièces à usiner tournent à différentes vitesses par des moteurs séparés. La position de serrage du produit peut être ajustée à un angle pour produire un cône. Il existe cinq types de meulage de diamètre externe (OD), de meulage de diamètre interne (ID), de meulage par poinçonnage, de meulage à avance lente et de meulage sans centre.

Meulage du diamètre extérieur

Le meulage du diamètre externe consiste à meuler la surface extérieure d'un objet entre le centre et le centre. Le centre est une cellule d'extrémité avec un point qui permet à l'objet de tourner. Lorsque la meule est en contact avec l'objet, la meule tourne également dans le même sens. Cela signifie effectivement que lorsqu'elles sont mises en contact, les deux surfaces se déplaceront dans des directions opposées, ce qui rend l'opération plus stable et moins bloquante.

Meulage du diamètre interne

Le meulage du diamètre interne consiste à meuler l’intérieur d’un objet. La largeur de la meule est toujours inférieure à la largeur de l'objet. L'objet est maintenu en place par le dispositif, qui fait également pivoter l'objet sur place. Tout comme pour le meulage du diamètre extérieur, la meule et l'objet tournent dans des directions opposées, de sorte que la direction de contact des deux surfaces où se produit le meulage est opposée.

Meulage plat

Le meulage à plat est l’opération de meulage la plus courante. Il s'agit d'une technologie de traitement qui utilise une meule rotative pour meuler la surface de matériaux métalliques ou non métalliques afin d'éliminer la couche d'oxyde et les impuretés à la surface de la pièce, afin de rendre sa surface plus raffinée. Une meuleuse plate est une machine-outil conçue pour fournir des surfaces de meulage précises, qu'il s'agisse de tailles critiques ou de finitions de surface. La précision spécifique de la meuleuse plate dépend de son type et de son utilisation, le diamètre est de 300 mm de disque, la précision planimétrique peut atteindre 0,003 mm. La taille maximale de traitement du meulage plat : longueur 1600* largeur 800 mm.

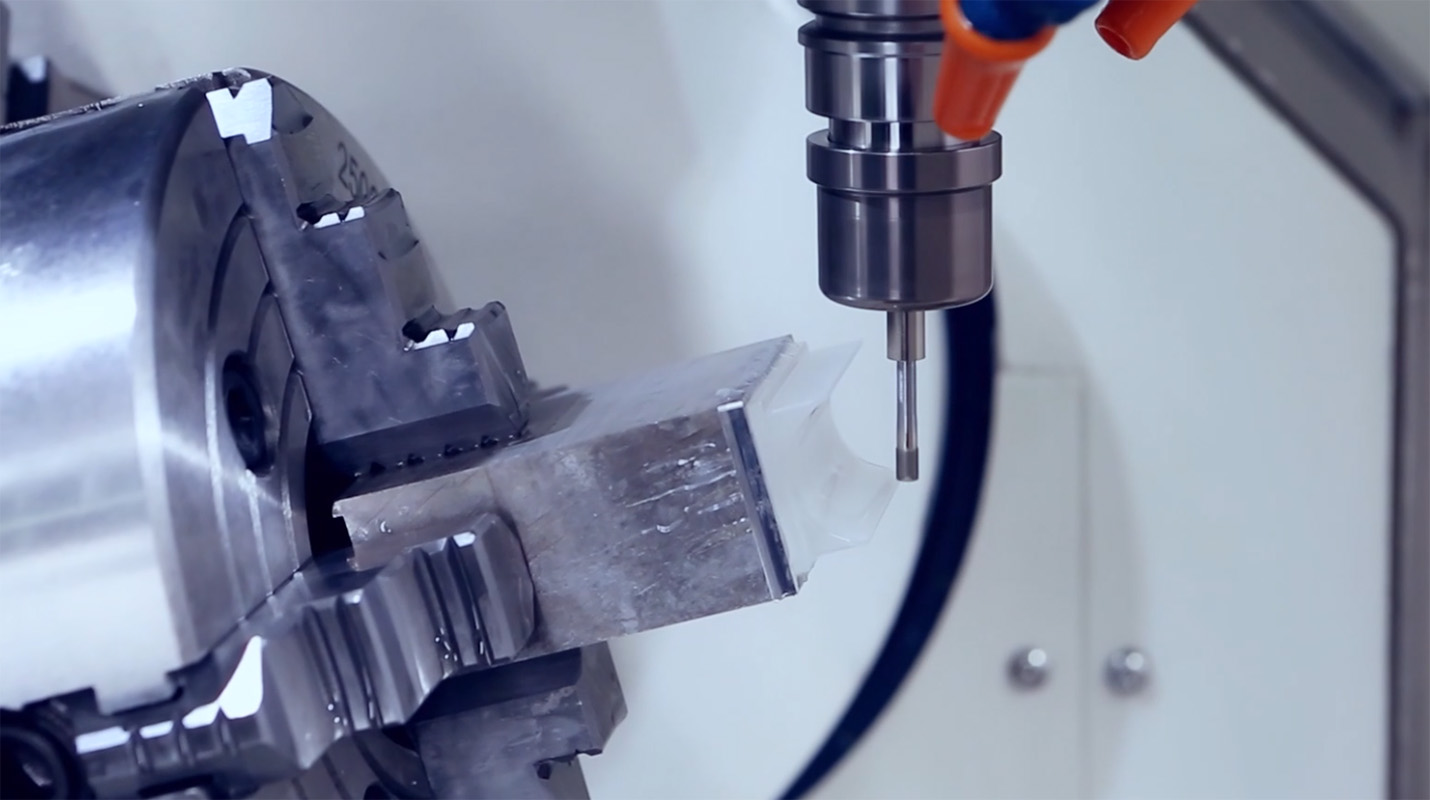

CNC

Le fraisage CNC est considéré comme l’une des opérations les plus utilisées en usinage. Le fraisage CNC est une sorte de machine-outil CNC avec une fonction de traitement forte, le centre d'usinage développé rapidement, l'unité d'usinage flexible, etc. sont produits sur la base d'une fraiseuse CNC et d'une aléseuse CNC, les deux sont indissociables de la méthode de fraisage, la plupart industrielle les opérations de fraisage peuvent être réalisées par des machines-outils CNC à 3 axes et 5 axes. Avec les avantages d'une forte adaptabilité, d'une précision de traitement élevée, d'une qualité de traitement stable et d'une efficacité de production élevée, ce type de contrôle de trajectoire peut traiter jusqu'à 80 % des pièces mécaniques. La CNC a une taille d'usinage maximale : longueur 1300* largeur 800 mm.

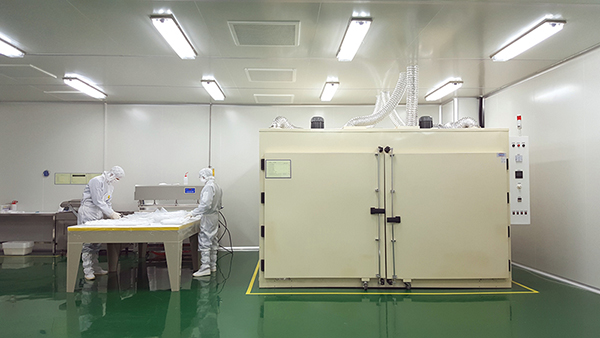

Processus de nettoyage des composants semi-conducteurs

Nettoyage humide

Le nettoyage humide consiste à utiliser des solvants chimiques ou de l'eau déminéralisée pour nettoyer la plaquette. Le nettoyage humide peut être divisé en méthode de trempage et méthode de pulvérisation selon la méthode de traitement, la méthode de trempage consiste à immerger la plaquette dans un réservoir contenant un solvant chimique ou de l'eau déminéralisée. La méthode de trempage est une méthode largement utilisée, notamment pour certains nœuds matures. La pulvérisation, quant à elle, consiste à pulvériser un solvant chimique ou de l'eau déionisée sur une plaquette en rotation pour éliminer les impuretés. La méthode de trempage peut traiter plusieurs tranches en même temps, et la méthode de pulvérisation ne peut traiter qu'une seule tranche dans une chambre de travail en même temps. Avec le développement du procédé, les exigences du processus de nettoyage deviennent de plus en plus élevées et l'utilisation de la méthode de pulvérisation devient de plus en plus étendue.

Nettoyage à sec

Comme son nom l’indique, le nettoyage à sec ne consiste pas à utiliser des solvants chimiques ou de l’eau déminéralisée, mais à utiliser du gaz ou du plasma pour nettoyer. Avec l'avancement continu des nœuds techniques, les exigences du processus de nettoyage deviennent de plus en plus élevées, la proportion d'utilisation augmente également et les déchets liquides générés par le nettoyage humide augmentent également considérablement. Comparé au nettoyage humide, le nettoyage à sec entraîne des coûts d'investissement élevés, un fonctionnement d'équipement complexe et des conditions de nettoyage plus difficiles. Cependant, pour l'élimination de certains composés organiques et nitrures, oxydes, la précision du nettoyage à sec est plus élevée, l'effet est excellent.

Mesure de précision

Nous avons des talents dans la recherche de matériaux, le développement de produits, la conception, la fabrication et la gestion de la qualité, et disposons d'un ensemble complet d'équipements d'usinage et de test de précision : trois coordonnées, un rugosimètre, un compteur de concentricité, un instrument de mesure du diamètre extérieur, un compteur de cylindricité d'instruments de test de précision. Processus de production strict et équipement de production et de test de haute précision pour garantir la haute qualité des produits.

Revêtement DLC

Les tables de support/préhension de tranches sont utilisées pour contenir des tranches de Si, SiC, GaAs, Gan et autres semi-conducteurs dans une variété de processus de semi-conducteurs, de la détection à la lithographie, et d'autres applications exigeantes de haute précision, y compris le logement de grands écrans plats flexibles et minces. , MEMS et cellules biologiques. Les revêtements DLC possèdent de nombreuses propriétés souhaitables, telles qu'une résistance durable et une conductivité thermique élevée, pour maximiser la durée de vie du produit, maintenir la précision et réduire la friction et la contamination. La pince à vide est constituée d'un corps rigide avec plusieurs pinces sur la surface de la plaquette ou du panneau, et l'écart de la planéité globale et locale est mesuré en nanomètres, dans ce cas, le problème de l'application d'un revêtement DLC sur toute la surface de la pince est que le décalage de dilatation thermique peut entraîner une perte de planéité.

Fluoropolymère Teflon™ pour la fabrication de semi-conducteurs

Maison

Maison