Produktionsteknik

Strikt produktionsprocess och högprecisionsproduktion och testutrustning för att säkerställa produkternas höga kvalitet.

Torrpressningsprocess

Torrpressning är en av de mest använda gjutprocesserna, de främsta fördelarna är hög gjutningseffektivitet, liten storleksavvikelse hos gjutna produkter, särskilt lämplig för en mängd olika keramiska produkter med liten sektionstjocklek, såsom keramisk ventilkärna, keramisk platta, keramik ring... osv.

Isostatisk pressprocess och egenskaper

Isostatisk pressgjutning har följande fördelar jämfört med formpressning av stål:

Keramisk Sintring

Keramiskt ämne består av många enskilda fasta partiklar före sintring, det finns ett stort antal porer i kroppen, porositeten är i allmänhet 35% ~ 60% (det vill säga ämnets relativa densitet är 40% ~ 65%), det specifika värdet beror på pulvrets egenskaper och formningsmetod och teknik som används. När det fasta ämnet värms upp vid hög temperatur överförs partiklarna i ämnet, efter att ha uppnått en viss temperatur, krymper ämnet, korntillväxten sker, åtföljd av eliminering av porer, och slutligen blir ämnet ett tätt polykristaller keramiskt material vid en temperatur under smältpunkten kallas denna process sintring.

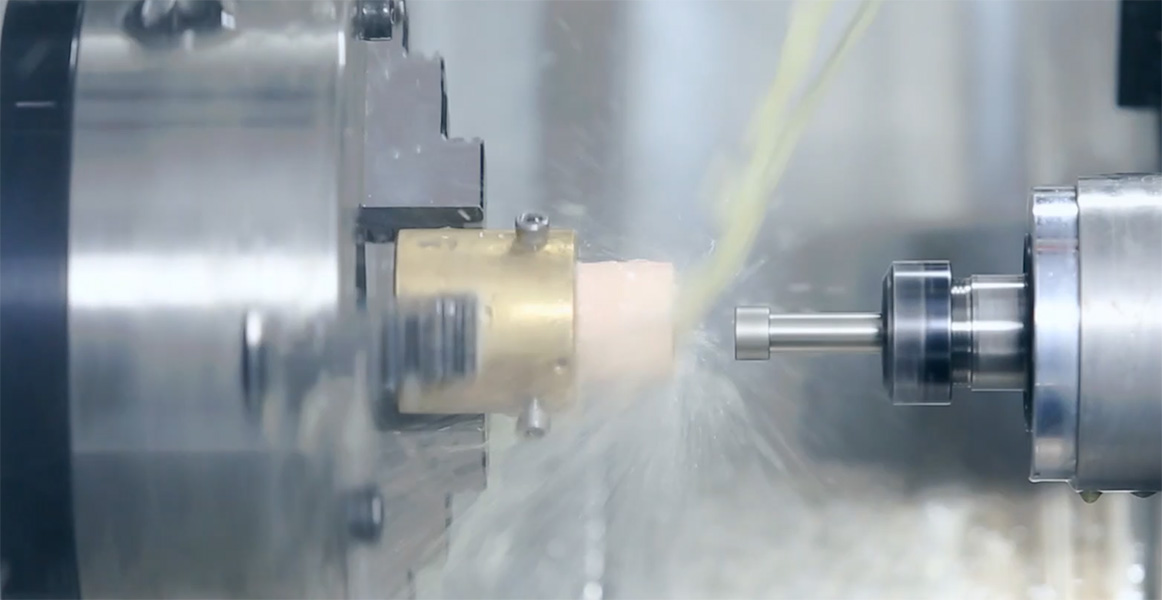

Inre och yttre cirkulär slipning

Inre och yttre cirkulär slipning (även känd som centrumslipning) används för att slipa den yttre cirkulära ytan och ansatsen på arbetsstycket. Arbetsstycket är monterat på mitten och roteras av en anordning som kallas centerdrivaren. Slipskivor och arbetsstycken roteras med olika hastigheter av separata motorer. Produktens klämposition kan justeras i en vinkel för att producera avsmalning. Det finns fem typer av ytterdiameterslipning (OD), slipning med inre diameter (ID), stansslipning, krypmatningsslipning och centerlös slipning.

Yttre diameterslipning

Slipning med ytterdiameter är slipning på den yttre ytan av ett föremål mellan mitten och mitten. Mitten är en slutcell med en punkt som låter objektet rotera. När slipskivan är i kontakt med föremålet roterar även slipskivan i samma riktning. Detta innebär i praktiken att när de kommer i kontakt kommer de två ytorna att röra sig i motsatta riktningar, vilket gör operationen mer stabilitet och mindre blockerande.

Slipning av inre diameter

Slipning med inre diameter är slipning inuti ett föremål. Slipskivans bredd är alltid mindre än objektets bredd. Föremålet hålls på plats av fixturen, som också roterar föremålet på plats. Precis som med ytterdiameterslipning, roterar skivan och föremålet i motsatta riktningar så att kontaktriktningen för de två ytorna där slipning sker är motsatt.

Flat slipning

Planslipning är den vanligaste slipoperationen. Det är en bearbetningsteknik som använder en roterande slipskiva för att slipa ytan av metall eller icke-metallmaterial för att avlägsna oxidskiktet och föroreningar på ytan av arbetsstycket, för att göra dess yta mer raffinerad. En platt slipmaskin är en verktygsmaskin som är utformad för att ge exakta slipytor, oavsett om det är kritisk storlek eller ytfinish. Plattslipmaskinens specifika noggrannhet beror på dess typ och användning, diametern är 300 mm av skivan, den planimetriska noggrannheten kan nå 0,003 mm. Den maximala bearbetningsstorleken för planslipning: längd 1600* bredd 800mm.

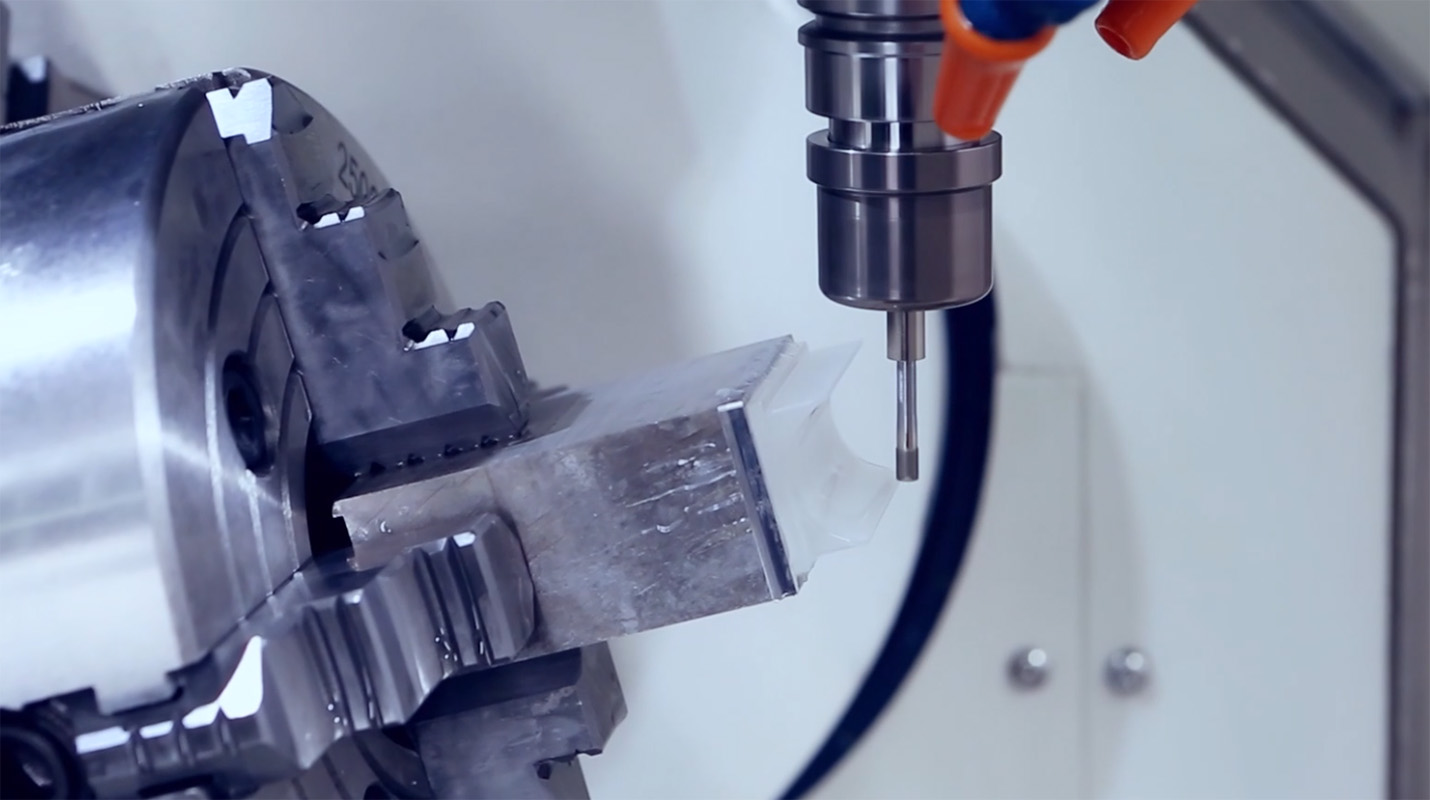

CNC

CNC-fräsning anses vara en av de mest använda operationerna inom bearbetning. CNC-fräsning är ett slags CNC-maskinverktyg med stark bearbetningsfunktion, det snabbt utvecklade bearbetningscentret, flexibla bearbetningsenheten etc. produceras på basis av CNC-fräsmaskin och CNC-borrmaskin, båda är oskiljaktiga från fräsmetoden, mest industriella fräsoperationer kan utföras med 3-axliga, 5-axliga CNC-verktygsmaskiner. Med fördelarna med stark anpassningsförmåga, hög bearbetningsnoggrannhet, stabil bearbetningskvalitet och hög produktionseffektivitet, kan denna typ av vägkontroll bearbeta upp till 80% av de mekaniska delarna. CNC har en maximal bearbetningsstorlek: längd 1300* bredd 800mm.

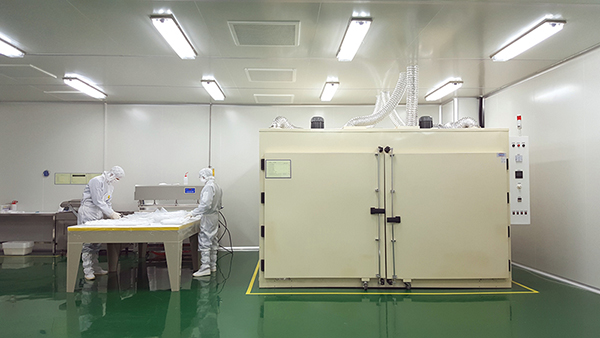

Rengöringsprocess för halvledarkomponenter

Våtrengöring

Våtrengöring är användningen av kemiska lösningsmedel eller avjoniserat vatten för att rengöra wafern. Våtrengöring kan delas in i blötläggningsmetod och sprutmetoden enligt processmetoden, blötläggningsmetoden är att sänka ner wafern i en behållare som innehåller kemiskt lösningsmedel eller avjoniserat vatten. Blötläggningsmetoden är en mycket använd metod, speciellt för vissa mogna noder. Sprayning, å andra sidan, innebär att ett kemiskt lösningsmedel eller avjoniserat vatten sprutas på en roterande wafer för att avlägsna föroreningar. Blötläggningsmetoden kan bearbeta flera wafers samtidigt, och sprutmetoden kan bara bearbeta en wafer i en arbetskammare samtidigt. Med utvecklingen av processen blir kraven för rengöringsprocessen högre och högre, och användningen av sprutmetoden blir mer och mer omfattande.

Kemtvätt

Som namnet antyder är kemtvätt inte användningen av kemiska lösningsmedel eller avjoniserat vatten, utan användningen av gas eller plasma för att rengöra. Med den kontinuerliga utvecklingen av tekniska noder blir kraven för rengöringsprocessen högre och högre, andelen användning ökar också, och spillvätskan som genereras av våtrengöring är också en stor ökning. Jämfört med våtrengöring har kemtvätt höga investeringskostnader, komplex utrustningsdrift och tuffare rengöringsförhållanden. Men för avlägsnande av vissa organiska föreningar och nitrider, oxider, är kemtvättnoggrannheten högre, effekten är utmärkt.

Precisionsmätning

Vi har talanger inom materialforskning, produktutveckling, design, tillverkning och kvalitetsstyrning, och har en komplett uppsättning precisionsbearbetnings- och testutrustning: tre koordinater, grovhetsmätare, koncentricitetsmätare, ytterdiametermätinstrument, cylindricitetsmätare av precisionstestinstrument. Strikt produktionsprocess och högprecisionsproduktion och testutrustning för att säkerställa produkternas höga kvalitet.

DLC beläggning

Waferbärar-/gripbord används för att innehålla Si, SiC, GaAs, Gan och andra halvledarwafers i en mängd olika halvledarprocesser, från detektering till litografi och andra högprecisionskrävande tillämpningar, inklusive inhysning av stora, tunna flexibla platta bildskärmar , MEMS och biologiska celler. DLC-beläggningar har många önskvärda egenskaper, såsom hållbart motstånd och hög värmeledningsförmåga, för att maximera produktens livslängd, bibehålla noggrannheten och minska friktion och kontaminering. Vakuumgriparen består av en styv kropp med flera gripdon på ytan av skivan eller panelen, och avvikelsen för den totala och lokala planheten mäts i nanometer, i detta fall är problemet med att applicera en DLC-beläggning på hela ytan av griparen är att den termiska expansionsmissanpassningen kan leda till förlust av planhet.

Teflon™ fluorpolymer för halvledartillverkning

Hem

Hem