Tecnologia de produção

Processo de produção rigoroso e equipamentos de produção e teste de alta precisão para garantir a alta qualidade dos produtos.

Processo de prensagem a seco

A prensagem a seco é um dos processos de moldagem mais utilizados, as principais vantagens são alta eficiência de moldagem, pequeno desvio de tamanho de produtos moldados, especialmente adequado para uma variedade de pequenas espessuras de seção de produtos cerâmicos, como núcleo de válvula de cerâmica, placa de cerâmica, cerâmica anel... etc.

Processo e características de prensagem isostática

A moldagem por prensagem isostática tem as seguintes vantagens em relação à moldagem por prensagem de aço:

Sinterização Cerâmica

A placa cerâmica é composta de muitas partículas sólidas individuais antes da sinterização, há um grande número de poros no corpo, a porosidade é geralmente de 35% ~ 60% (ou seja, a densidade relativa da placa é de 40% ~ 65%), o valor específico depende das características do próprio pó e do método e tecnologia de moldagem utilizados. Quando o blank sólido é aquecido em alta temperatura, as partículas do blank são transferidas, após atingir uma determinada temperatura, o blank encolhe, ocorre o crescimento do grão, acompanhado da eliminação dos poros, e finalmente o blank torna-se um denso material cerâmico policristalino em a uma temperatura abaixo do ponto de fusão, esse processo é chamado de sinterização.

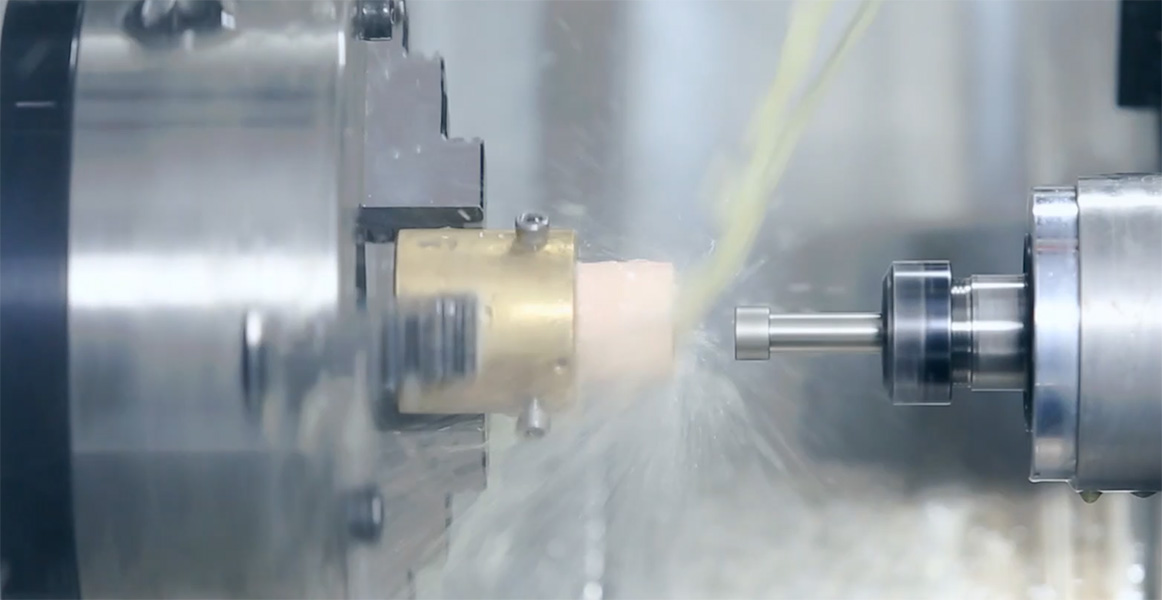

Retificação Circular Interna e Externa

A retificação circular interna e externa (também conhecida como retificação central) é usada para retificar a superfície circular externa e o ombro da peça de trabalho. A peça de trabalho é montada no centro e girada por um dispositivo denominado acionador central. Os rebolos e as peças de trabalho são girados em velocidades diferentes por motores separados. A posição de fixação do produto pode ser ajustada em ângulo para produzir conicidade. Existem cinco tipos de retificação de diâmetro externo (OD), retificação de diâmetro interno (ID), retificação de punção, retificação de avanço lento e retificação sem centro.

Retificação de diâmetro externo

A retificação de diâmetro externo é a retificação na superfície externa de um objeto entre o centro e o centro. O centro é uma célula final com um ponto que permite girar o objeto. Quando o rebolo está em contato com o objeto, o rebolo também gira na mesma direção. Isto significa efetivamente que, quando contactadas, as duas superfícies se moverão em direções opostas, o que torna a operação mais estável e menos bloqueada.

Moagem de diâmetro interno

A retificação do diâmetro interno é a retificação dentro de um objeto. A largura do rebolo é sempre menor que a largura do objeto. O objeto é mantido no lugar pelo acessório, que também gira o objeto no lugar. Assim como a retificação de diâmetro externo, o rebolo e o objeto giram em direções opostas, de modo que a direção de contato das duas superfícies onde ocorre a retificação seja oposta.

Moagem plana

A retificação plana é a operação de retificação mais comum. É uma tecnologia de processamento que utiliza um rebolo giratório para retificar a superfície de materiais metálicos ou não metálicos para remover a camada de óxido e impurezas da superfície da peça, de modo a tornar sua superfície mais refinada. Uma retificadora plana é uma máquina-ferramenta projetada para fornecer superfícies de retificação precisas, sejam elas de tamanho crítico ou acabamento superficial. A precisão específica da retificadora plana depende do seu tipo e uso, o diâmetro do disco é de 300 mm, a precisão planimétrica pode chegar a 0,003 mm. O tamanho máximo de processamento de retificação plana: comprimento 1600 * largura 800 mm.

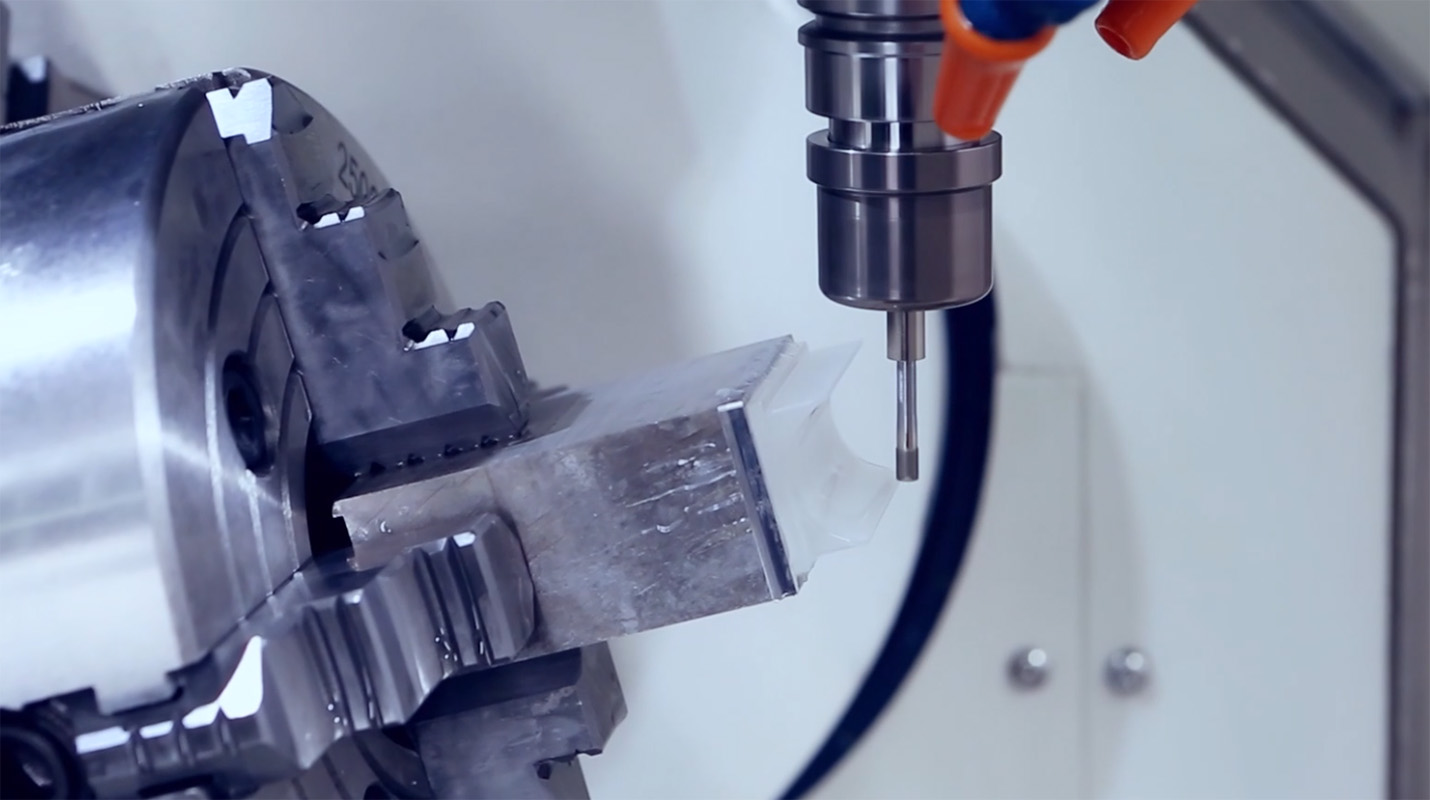

CNC

O fresamento CNC é considerado uma das operações mais utilizadas na usinagem. A fresagem CNC é um tipo de máquina-ferramenta CNC com forte função de processamento, o centro de usinagem rapidamente desenvolvido, unidade de usinagem flexível, etc. são produzidos com base em fresadora CNC e mandriladora CNC, ambos são inseparáveis do método de fresagem, a maioria industrial as operações de fresamento podem ser concluídas por máquinas-ferramentas CNC de 3 e 5 eixos. Com as vantagens de forte adaptabilidade, alta precisão de processamento, qualidade de processamento estável e alta eficiência de produção, este tipo de controle de caminho pode processar até 80% das peças mecânicas. O CNC tem um tamanho máximo de usinagem: comprimento 1300* largura 800mm.

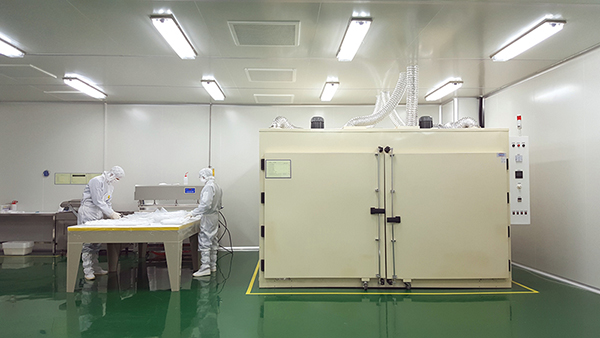

Processo de limpeza de componentes semicondutores

Limpeza úmida

A limpeza úmida é o uso de solventes químicos ou água deionizada para limpar o wafer. A limpeza úmida pode ser dividida em método de imersão e método de pulverização de acordo com o método de processo. O método de imersão consiste em mergulhar o wafer em um tanque recipiente contendo solvente químico ou água deionizada. O método de imersão é um método amplamente utilizado, especialmente para alguns nós maduros. A pulverização, por outro lado, envolve a pulverização de um solvente químico ou água deionizada em um wafer giratório para remover impurezas. O método de imersão pode processar vários wafers ao mesmo tempo, e o método de pulverização só pode processar um wafer em uma câmara de trabalho ao mesmo tempo. Com o desenvolvimento do processo, os requisitos do processo de limpeza estão se tornando cada vez maiores, e o uso do método de pulverização está se tornando cada vez mais extenso.

Limpeza à seco

Como o nome sugere, a lavagem a seco não é o uso de solventes químicos ou água deionizada, mas sim o uso de gás ou plasma para limpar. Com o avanço contínuo dos nós técnicos, os requisitos do processo de limpeza estão se tornando cada vez maiores, a proporção de uso também está aumentando e o líquido residual gerado pela limpeza úmida também está aumentando. Comparada com a limpeza úmida, a lavagem a seco tem alto custo de investimento, operação complexa de equipamentos e condições de limpeza mais severas. Porém, para a remoção de alguns compostos orgânicos e nitretos, óxidos, a precisão da lavagem a seco é maior, o efeito é excelente.

Medição de precisão

Temos talentos em pesquisa de materiais, desenvolvimento de produtos, design, fabricação e gerenciamento de qualidade, e temos um conjunto completo de equipamentos de usinagem e teste de precisão: três coordenadas, medidor de rugosidade, medidor de concentricidade, instrumento de medição de diâmetro externo, medidor de cilindricidade de instrumentos de teste de precisão. Processo de produção rigoroso e equipamentos de produção e teste de alta precisão para garantir a alta qualidade dos produtos.

Revestimento DLC

As mesas de suporte/garra de wafer são usadas para conter Si, SiC, GaAs, Gan e outros wafers semicondutores em uma variedade de processos de semicondutores, desde detecção até litografia e outras aplicações exigentes de alta precisão, incluindo alojamento de telas planas grandes e finas e flexíveis , MEMS e células biológicas. Os revestimentos DLC têm muitas propriedades desejáveis, como resistência durável e alta condutividade térmica, para maximizar a vida útil do produto, manter a precisão e reduzir o atrito e a contaminação. A pinça a vácuo consiste em um corpo rígido com múltiplas pinças na superfície do wafer ou painel, e o desvio da planicidade geral e local é medido em nanômetros, neste caso, o problema de aplicar um revestimento DLC em toda a superfície do a pinça é que a incompatibilidade de expansão térmica pode levar a uma perda de planicidade.

Fluoropolímero Teflon™ para fabricação de semicondutores

Lar

Lar