生産技術

厳格な生産プロセスと高精度の生産・検査設備により、製品の高品質を保証します。

ドライプレス工程

乾式プレスは、最も広く使用されている成形プロセスの 1 つです。主な利点は、高い成形効率、成形製品の寸法偏差が小さいことであり、特にセラミック バルブ コア、セラミック プレート、セラミックなどのさまざまな薄片厚のセラミック製品に適しています。指輪…など

静水圧プレスのプロセスと特徴

静水圧プレス成形には、スチール ダイ プレス成形と比較して次の利点があります。

セラミック焼結

セラミックブランクは、焼結前の多数の個々の固体粒子で構成されており、本体には多数の細孔があり、気孔率は一般に35%〜60%です(つまり、ブランクの相対密度は40%〜65%です)。具体的な値は、粉末自体の特性、使用される成形方法および技術によって異なります。 固体ブランクを高温で加熱すると、ブランク内の粒子が移動し、一定の温度に達するとブランクが収縮し、細孔の除去を伴う粒成長が起こり、最終的にブランクは緻密な多結晶セラミック材料になります。融点より低い温度でのこのプロセスは焼結と呼ばれます。

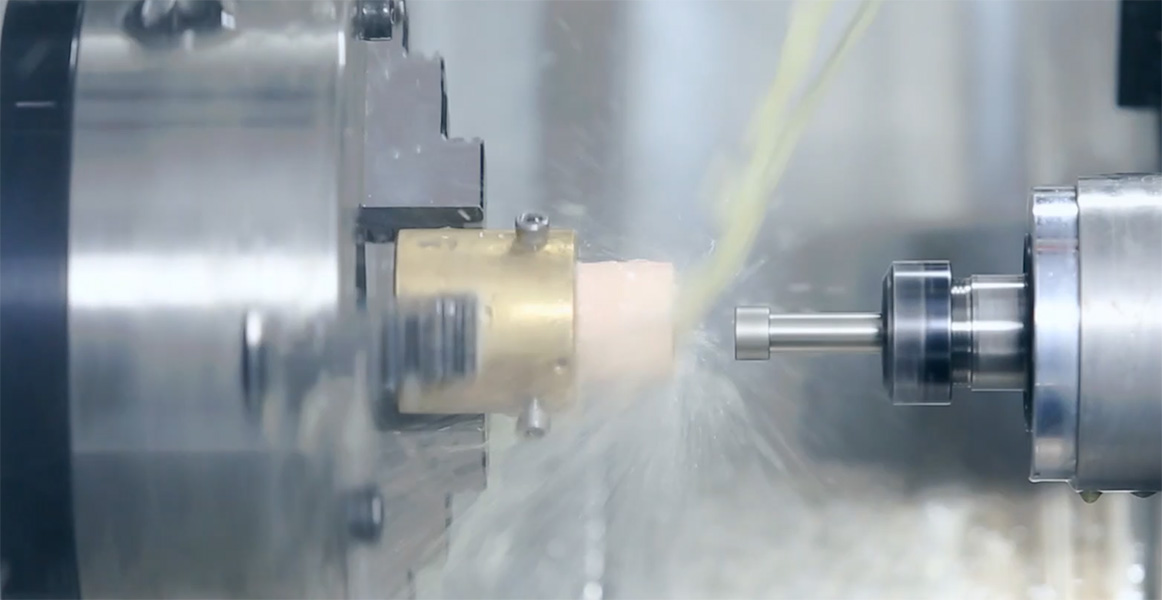

内外円形研削

内外円研削(センター研削とも呼ばれます)は、ワークピースの外円面と肩部を研削するために使用されます。 ワークはセンターに取り付けられており、センタードライバーと呼ばれる装置によって回転させられます。 砥石とワークは別個のモーターによって異なる速度で回転します。 製品のクランプ位置を角度調整してテーパー加工が可能です。 外径(OD)研削、内径(ID)研削、パンチ研削、クリープフィード研削、センタレス研削の5種類があります。

外径研削加工

外径研削とは、対象物の外周面の中心と中心の間を研削することです。 中心は、オブジェクトの回転を可能にする点を持つ端のセルです。 砥石が対象物に接触すると、砥石も同じ方向に回転します。 これは事実上、接触すると 2 つの表面が反対方向に移動することを意味し、動作がより安定し、ブロックが少なくなります。

内径研削

内径研削とは対象物の内部を研削することです。 砥石車の幅は常に対象物の幅よりも小さくなります。 オブジェクトは固定具によって所定の位置に保持され、固定具によってオブジェクトが所定の位置で回転されます。 外径研削と同様に、砥石と対象物が逆方向に回転するため、研削を行う2つの面の接触方向が逆になります。

平面研削

平面研削は最も一般的な研削操作です。 回転する砥石を用いて金属や非金属材料の表面を研削し、ワーク表面の酸化皮膜や不純物を除去し、表面をより微細にする加工技術です。 フラット グラインダーは、重要なサイズや表面仕上げにかかわらず、正確な研削面を提供するように設計された工作機械です。 フラットグラインダーの具体的な精度はそのタイプと用途によって異なります。ディスクの直径は300mmで、平面精度は0.003mmに達します。 平面研削の最大加工サイズ:長さ1600×幅800mm。

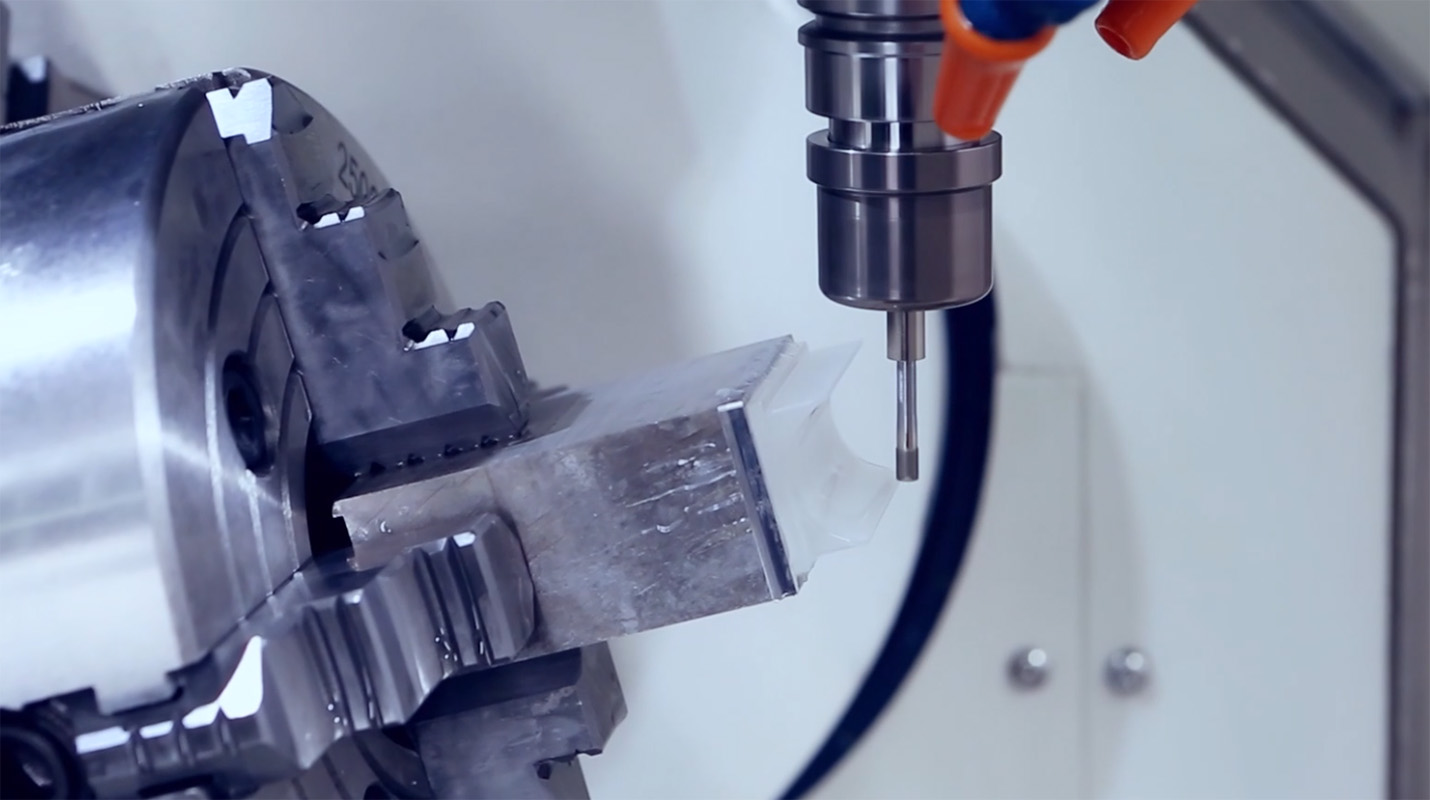

CNC

CNC フライス加工は、機械加工で最も広く使用されている操作の 1 つであると考えられています。 CNCフライス加工は、強力な加工機能を備えたCNC工作機械の一種であり、急速に発展したマシニングセンター、フレキシブル加工ユニットなどは、CNCフライス盤とCNCボーリングマシンに基づいて製造されており、どちらもフライス加工方法と切り離すことができず、最も工業的です。フライス加工作業は 3 軸、5 軸 CNC 工作機械で行うことができます。 このタイプのパス制御は、高い適応性、高い加工精度、安定した加工品質、高い生産効率という利点を備えており、機械部品の最大 80% を加工できます。 CNCの最大加工サイズは長さ1300×幅800mmです。

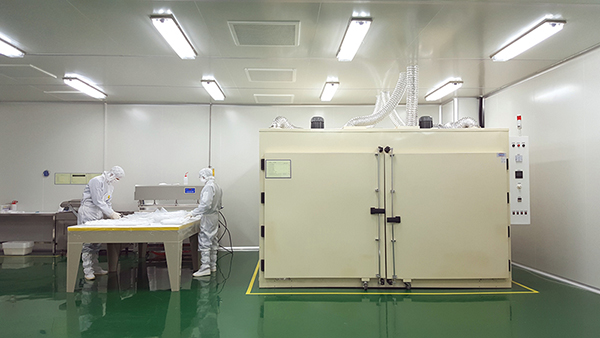

半導体部品の洗浄工程

ウェットクリーニング

ウェット洗浄は、化学溶剤または脱イオン水を使用してウェーハを洗浄します。 ウェット洗浄は処理方法により浸漬法とスプレー法に分けられ、浸漬法は薬液や純水が入った容器タンクにウェハを浸漬します。 ソーキング法は、特に一部の成熟したノードで広く使用されている方法です。 一方、スプレーでは、不純物を除去するために回転するウェーハに化学溶剤または脱イオン水をスプレーします。 浸漬法は複数のウェーハを同時に処理できますが、スプレー法は 1 つの作業チャンバーで同時に 1 枚のウェーハしか処理できません。 プロセスの発展に伴い、洗浄プロセスの要件はますます高くなり、スプレー法の使用はますます広範囲になっています。

ドライクリーニング

名前が示すように、ドライクリーニングは化学溶剤や脱イオン水を使用するのではなく、ガスまたはプラズマを使用して洗浄します。 技術ノードの継続的な進歩に伴い、洗浄プロセスの要件はますます高くなり、使用割合も増加し、ウェット洗浄によって発生する廃液も大幅に増加しています。 ウェットクリーニングと比較して、ドライクリーニングは投資コストが高く、装置の操作が複雑で、洗浄条件がより過酷です。 ただし、一部の有機化合物や窒化物、酸化物の除去については、ドライクリーニングの方が精度が高く、効果が優れています。

精密測定

当社は材料研究、製品開発、設計、製造、品質管理に優れた能力を有しており、三次元座標、粗さ計、同心度計、外径測定器、精密検査装置の円筒度計などの精密加工および検査設備を完備しています。 厳格な生産プロセスと高精度の生産・検査設備により、製品の高品質を保証します。

DLCコーティング

ウェハキャリア/グリッパテーブルは、検出からリソグラフィーまでのさまざまな半導体プロセス、および大型で薄いフレキシブルフラットパネルディスプレイの収容を含むその他の高精度が要求されるアプリケーションで、Si、SiC、GaAs、Gan、およびその他の半導体ウェハを収容するために使用されます。 、MEMS、および生体細胞。 DLC コーティングは、耐久性や高い熱伝導率など、製品寿命を最大化し、精度を維持し、摩擦や汚染を軽減するための多くの望ましい特性を備えています。 真空グリッパーは、ウェーハまたはパネルの表面に複数のグリッパーを備えた剛体で構成され、全体および局所的な平坦度の偏差がナノメートル単位で測定されます。この場合、ウェーハまたはパネルの表面全体に DLC コーティングを適用することが問題となります。グリッパーは、熱膨張の不一致により平面度が失われる可能性があるということです。

半導体製造用フッ素樹脂テフロン™

家

家